想要做好L-RTM模具前提是要做好准备工作。特别是对图纸要有详细的了解、精心的设计、准确的审核。对原材料更要严格的把关,使用前还要做好凝胶实验,确保选购的材料在保质期内。要有个清洁的工作环境,务必要保证常温的工作条件。如果再配备有责任心的员工,那么就会达到事半功倍的效果!

模具制作步骤

1、数据或图纸

2、模型加工

3、模型(代木加工)

4、模型(易打磨底胶处理)

5、模型(高光胶衣处理)

6、脱模处理(涂脱模剂)

7、模具胶衣喷涂

8、(耐疲劳层)表面毡糊制

9、(耐疲劳层)短切毡糊制

上海祁昌新材料科技有限公司

10、(增强层)短切毡糊制

11、(夹芯层)制作

12、包裹层制作

13、钢骨架制作

14、模腔处理

15、气室制作

16、注射和抽气口设计

17、背模制作

18、正模处理

19、背模处理

首先是图纸是否适合制作L-RTM工艺,有些地方是否需要改动、脱模角度、预埋件、局部加厚、分块情况等。

在原来产品图的基础上需要加出L-RTM模具的裙边和宽度,加工模型需要确定哪面光滑,考密封条如何在模具裙边拐弯,不会影响今后模具的密封效果。抽气口是否影响产品的外观等。

模型制作有很多种工艺和方法,有用块状代木,有用高密度聚氨酯泡沫,有用聚笨泡沫和糊状代木结合,有用木材等等。

考虑综合成本和效果,一般选糊状代木,模型三维图设计时需要留出代木层足够的空间或厚度,模型加工厂用手工涂代木、喷枪喷涂、机器涂覆代木,还要考虑代木和下面泡沫的粘接力度。

模型加工好后需要对照图纸来测量,如卡板、扫描、三座标、拍照等手段检测。模型加工好后,需要衡量表面效果才能确定处理方案,如是否需要封孔、刮原子灰后再喷易打磨底胶。

模型加工好后需要对照图纸来测量,如卡板、扫描、三座标、拍照等手段检测。模型加工好后,需要衡量表面效果才能确定处理方案,如是否需要封孔、刮原子灰后再喷易打磨底胶。

易打磨底胶建议用量在300g\平米,喷易打磨前要清洁表面,喷涂距离约为400毫米,喷枪要调节出最佳效果,不然易打磨喷涂时会造成起毛(干态过喷)。喷涂时要先难后易,最后才去喷涂模型的大面积。打磨时先要确定砂纸的目数,最关键是要了解模型的结构,如果不重视结构造型,在打磨时会把线条、弧线、平面度等都会打磨走形,这样就达不到理想的效果,严重的还会造成今后产品不合格。

高光胶衣建议用量在200g\平米,喷涂高光胶衣前要清洁表面,喷涂距离为400毫米,喷抢要调节出最佳效果。喷涂时(模型表面需要薄薄盖一层)然后先难后易,最后喷涂模型的大面积。高光胶衣打磨处理,先是选择砂纸的目数,最关键是要了解产品模型的结构,如果不重视结构造型,在打磨时会把线条和弧线都会打走形。对表面要求更高的产品在高光胶衣抛亮后就能查出是否满意。

高光胶衣建议用量在200g\平米,喷涂高光胶衣前要清洁表面,喷涂距离为400毫米,喷抢要调节出最佳效果。喷涂时(模型表面需要薄薄盖一层)然后先难后易,最后喷涂模型的大面积。高光胶衣打磨处理,先是选择砂纸的目数,最关键是要了解产品模型的结构,如果不重视结构造型,在打磨时会把线条和弧线都会打走形。对表面要求更高的产品在高光胶衣抛亮后就能查出是否满意。

模具胶衣建议用量在800g\平米(小模具1000g\平米)。对模具来讲模具胶衣至关重要,模具胶衣喷涂前需要做好足够的准备工作,最好先做个样块来检测这款胶衣能否达到你的高要求效果。模具胶衣在喷涂时视喷枪种类来调节距离和气量,喷涂时要薄遍多层,避免在局部增厚太快,喷涂时先难后易。

糊制包裹层之前要对夹心检查是否粘牢,对拐角处要处理平顺过度并打磨,最后才能糊制包裹层。

钢骨架制作

轻质RTM模具对钢架的强度要求不需要很强,但是为了考虑钢架的应力,钢架焊好后要去除应力,没有条件去除应力,可以使用硅胶来粘接钢架,硅胶会起到缓冲效果。

正模完成

正模处理时要有个洁净环境,模具脱模后效果已经很好,选用高目数的水砂纸处理。这时如果有一颗沙粒就会把胶衣面磨出很多划痕,就连打磨的砂纸和垫板用之前都要先清洗再使用。打磨时不能直接用水龙头对着冲,最好先用个桶盛着水备用。模具在清洗时擦模具要选用纯棉布,朝着一个方向擦拭,擦过后的布要在水桶里摆动着洗净后再用。

模腔处理(注射口和抽气口设计)

气室制作关键是要保证后面的两道密封效果,铺贴之前要设计合理,铺贴预埋内外密封道时要确保不变形和粘牢。

注射口和抽气口设计

模具注射口和抽气口设置,要从多方面因数去考虑,首先要考虑成功率,再考虑减少工作量和材料节约。

背模制作

背模制作的树脂前提是要考虑收缩效果,密封道和气室的糊制要合理安排步骤,确保不能收缩变形,如果变形会直接影响模具的密封效果。

背模完成

背模光洁度要求不高,但是对注射口和抽气口的密封牢度很在意,只要背模有轻微的漏气都会对产品影响很大。

模具表面层对糊制要非常仔细,要确保表面毡是干燥的,表面毡潮湿也会引起很多问题,树脂要做好凝胶时间。要在胶衣粘手不粘胶时先贴上表面毡,这样会提高粘接力减少树脂用量,表面毡铺放时要对接,树脂用量要适中,局部使用刷子时要90度用力,不然表面毡就会被刷子推走或堆积,目测树脂发亮为树脂超量,确保树脂含量。

短切毡糊制先要确保干燥,掌握树脂的凝胶时间,靠进胶衣层糊制时间尽量安排在白天,短切毡糊制之前确认表面毡完全固化后并去除气泡,控制树脂的用量,短切毡铺放时尽量对接(模具本来是有一定的厚度不用考虑会断),树脂用量要适中,局部使用刷子时要90度用力不然短切毡就会被刷子推走或堆积。模具型面复杂前两层选择150至300g的毡。尽量使用猪鬃滚筒去泡。

模具的增强层大多选择零收缩树脂,建议零收缩树脂铺层厚度要在3毫米以上。零收缩树脂几层一起糊制最关键要把第一层搞定,千万不能等到几层糊好了一起滚气泡。

模具夹芯层需要要注意贴实,夹芯层也有专用腻子,夹芯层下面腻子也可以选择低收缩树脂和填料调配,夹芯层下面腻子不能太厚以粘住为主。短切毡糊制先要确保干燥,掌握树脂的凝胶时间,靠进胶衣层糊制时间尽量安排在白天,短切毡糊制之前确认表面毡完全固化后并去除气泡,控制树脂的用量,短切毡铺放时尽量对接(模具本来是有一定的厚度不用考虑会断),树脂用量要适中,局部使用刷子时要90度用力不然短切毡就会被刷子推走或堆积。模具型面复杂前两层选择150至300g的毡。尽量使用猪鬃滚筒去泡。

模具的增强层大多选择零收缩树脂,建议零收缩树脂铺层厚度要在3毫米以上。零收缩树脂几层一起糊制最关键要把第一层搞定,千万不能等到几层糊好了一起滚气泡。

糊制包裹层之前要对夹心检查是否粘牢,对拐角处要处理平顺过度并打磨,最后才能糊制包裹层。

钢骨架制作

轻质RTM模具对钢架的强度要求不需要很强,但是为了考虑钢架的应力,钢架焊好后要去除应力,没有条件去除应力,可以使用硅胶来粘接钢架,硅胶会起到缓冲效果。

正模完成

正模处理时要有个洁净环境,模具脱模后效果已经很好,选用高目数的水砂纸处理。这时如果有一颗沙粒就会把胶衣面磨出很多划痕,就连打磨的砂纸和垫板用之前都要先清洗再使用。打磨时不能直接用水龙头对着冲,最好先用个桶盛着水备用。模具在清洗时擦模具要选用纯棉布,朝着一个方向擦拭,擦过后的布要在水桶里摆动着洗净后再用。

模腔处理(注射口和抽气口设计)

模腔贴蜡片前是要保证环境温度,温度高了蜡片会变软走形,温度低了蜡片会变硬粘接的力度会很差。

考虑蜡片接头处的效果,要在贴蜡片前对模具有个规划,从哪里开始哪里交接,每张蜡片铺贴时都要用力均匀,关键要确保每层蜡片底下不能窝气。

产品结构容易离模的形状,贴蜡片之前还要把真空辅助考虑进去。特别是在凹模里贴蜡片,蜡片更容易离开或有空隙,使用真空辅助就会有帮助。

气室制作气室制作关键是要保证后面的两道密封效果,铺贴之前要设计合理,铺贴预埋内外密封道时要确保不变形和粘牢。

注射口和抽气口设计

模具注射口和抽气口设置,要从多方面因数去考虑,首先要考虑成功率,再考虑减少工作量和材料节约。

背模制作

背模制作的树脂前提是要考虑收缩效果,密封道和气室的糊制要合理安排步骤,确保不能收缩变形,如果变形会直接影响模具的密封效果。

背模完成

背模光洁度要求不高,但是对注射口和抽气口的密封牢度很在意,只要背模有轻微的漏气都会对产品影响很大。

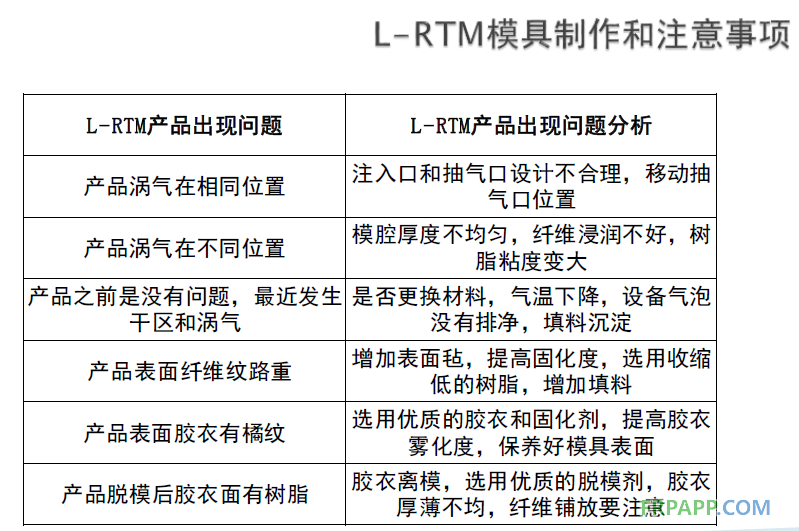

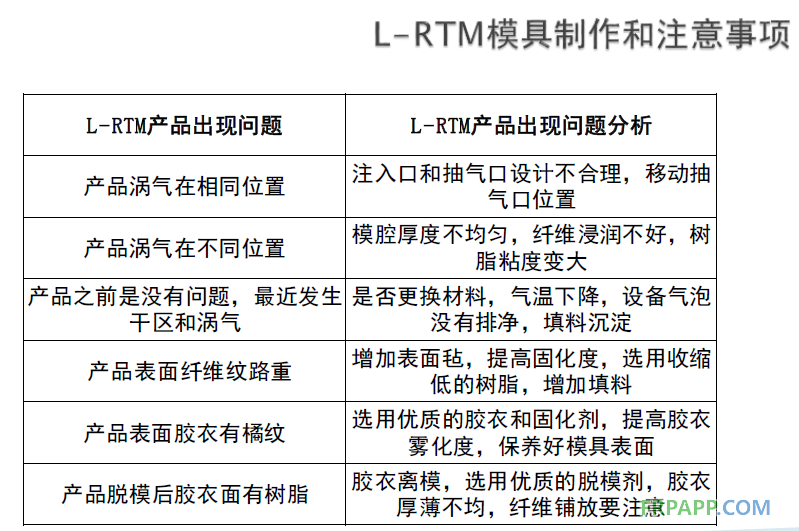

L-RTM干区

RTM产品干区和涡气有很多种原因下面对部分原因进行分析

RTM产品干区和涡气有很多种原因下面对部分原因进行分析