近年来,先进复合材料在现代飞机上的用量不断扩大,已经成为铝、钢、钛之外的第4大航空结构材料。复合材料在A380中用量达总重量的25%,在B787中更是达到了50%,在A350XWB结构上的用量达到了52%。其中应用最多的仍然是玻璃纤维、碳纤维、芳纶纤维、硼纤维等高性能纤维增强的树脂基复合材料,简称先进复合材料。其突出特点是构件在成型过程中,需要加热、加压和抽真空等工艺条件,材料成型和构件成型同时完成,其形位精度主要依靠相应的模具和工装来保证。市场对先进复合材料产品质量、性能、成本、周期等要求的不断提高,促进了先进复合材料工艺技术及其模具和工装技术不断创新发展。

模具和工装的设计技术

在CAD技术发展的推动下,复合材料成型模具和工装广泛采用数字化设计技术,许多常用的结构采用模块化和参数化设计,以提高设计效率。

复合材料模具与常规钣金成型模具的不同之处在于:对累积公差的要求更加严格;模具与零件贴合面尺寸的差异取决于模具的类型及其热膨胀特性;复合材料零件的最后尺寸是基体最高固化温度下的尺寸[1]。

在进行模具设计时,重点要考虑热匹配问题,钢和铝的热膨胀系数比大多数碳/石墨复合材料约大出一个数量级,当从固化峰值温度向下冷却时,金属模具的收缩会在构件中引起严重的残余应变或固有应变。在进行模具设计时,如果不能通过尺寸修正,则需要使用热膨胀系数较低的复合材料模具。一般采取一定的热膨胀补偿方法,按经验公式及试验验证,以制件质心为中心,把整个制件按式(1)缩小。按照缩小后的制件作为工程设计输入[2]。

F=1/ [(T-P)×△T +1],(1)式中,F 为热膨胀纠正系数;T 为模具的热膨胀系数;P 为复合材料制件的热膨胀系数;△T 为固化温度和室温的差值。

对于简单的角度回弹问题,在模具设计时,预先把回弹角考虑进去,即制件夹角加上回弹角等于模具的角度,使制件脱模回弹后符合工艺数模要求。

对于复杂的制件,采用CAE技术模拟分析模具和工装的结构刚度、热膨胀、温度场分布等效果,为模具温度补偿和回弹修正设计提供依据。

模具和工装结构形式

复合材料成型工艺方法较多,相的模具结构形式多种多样,先进复合材料成型模具结构形式主要分为如下几类:

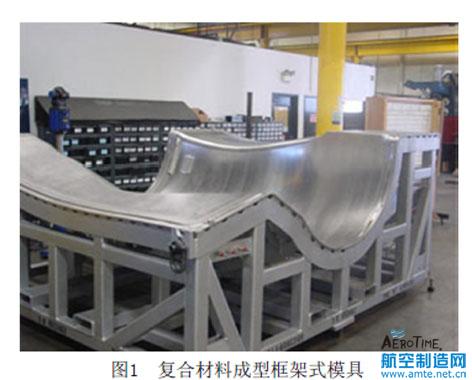

(1)框架式模具。

为了增强模模具局部和整体刚度,提高模具型面加热效率,减少模具变形,采用隔栅结构,设计制造模具骨架。图1为框架式模具实物照片。

(2)整体式模具。

对较小尺寸的复材制件,或采用石墨等材料制造模具时,可采用整体式模具,便于机械加工。

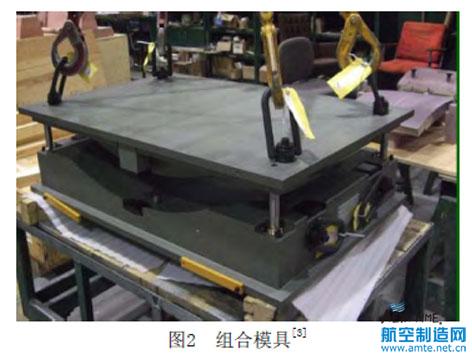

(3)组合式模具。

组合模具(图2)通常采用金属制造,主要用于压机成型、模压成型、树脂传递模塑成型和注射模成型。组合模通常由上下2个半模构成,其加热方式可以通过模具的上下压盘传导加热,也可以通过附近的热源给模具加热,或内置的模具加热系统加热。

液态成型技术包括了树脂转移模塑(RTM),及由RTM发展出来的真空辅助成型(VARTM),树脂模溶渗成型(RFI)等。RIM模具结构通常分为3部分,1部分为型体,其余2部分为2个端盖,对形状复杂的或尺寸大的制品可将型体部分再分割组合,分型面分别做出凸舌与凹沟,并在2个端盖处设计注射口及排气口,同时考虑树脂分流道。