1、特点

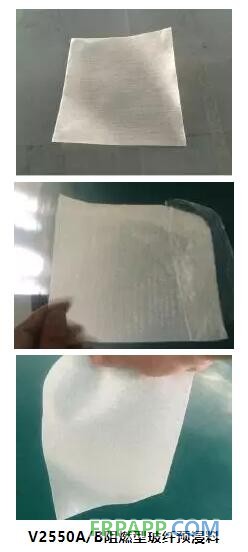

▶纤维面密度200gsm-500gsm(单向和织物(平纹、单轴向、多轴向织物))

▶树脂含量20%-40%

▶单层厚度0.2mm-0.6mm(200gsm-500gsm)

▶单向连续纤维,具有可设计性

▶耐腐蚀、阻燃、高韧性三类

▶室温优异的铺覆性和表面粘性,完整剥离不粘PE薄膜

▶快速固化100℃-145℃45sec/mm和140℃-160℃1min/mm两个系列

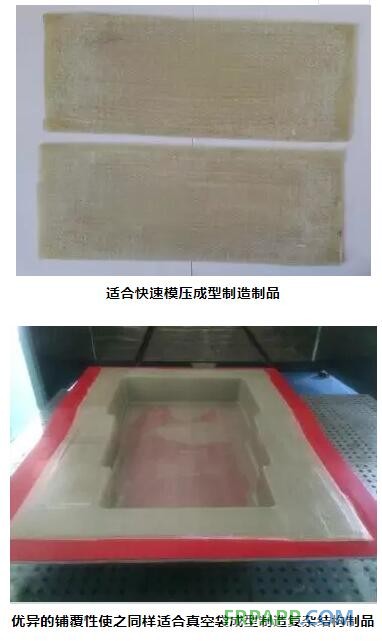

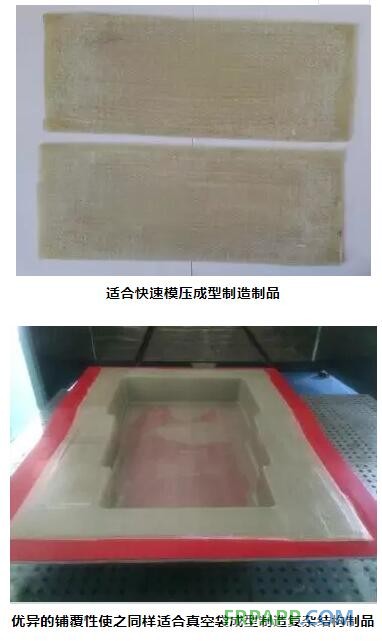

▶适合模压成型、真空袋成型、热压罐成型

▶适合快速成型(热进热出)、慢速成型(控制升温速率和升温平台)

▶低成本与售价

▶有不含苯乙烯和低挥发苯乙烯两个类型、环境友好

▶室温存贮期1个月-3个月

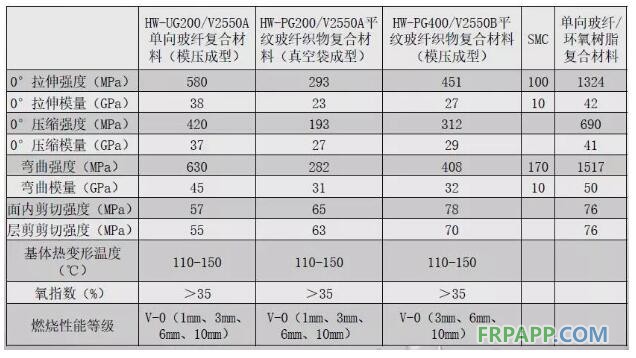

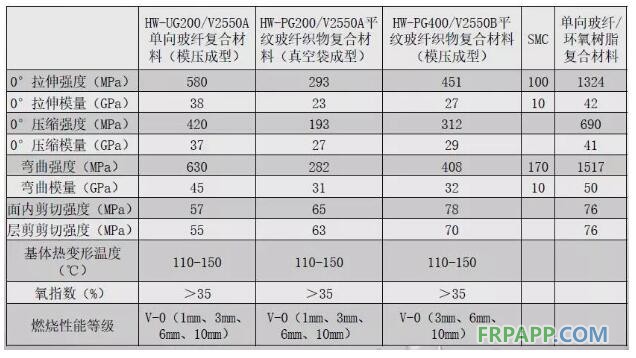

2、性能指标

2、性能指标

3、正在开发预浸料种类

▶高韧性增稠剂增稠型玻纤/环氧乙烯基酯预浸料

特点:耐冲击、耐疲劳、高强度、高刚度

▶增稠剂增稠型方格布/短切毡/环氧乙烯基酯预浸料

特点:同步收缩率SMC和预浸料复合应用、双粘度体系、适用于复杂构型结构件模压成型

▶界面增强、高韧性、触变剂增稠型高韧性碳纤/环氧乙烯基酯预浸料

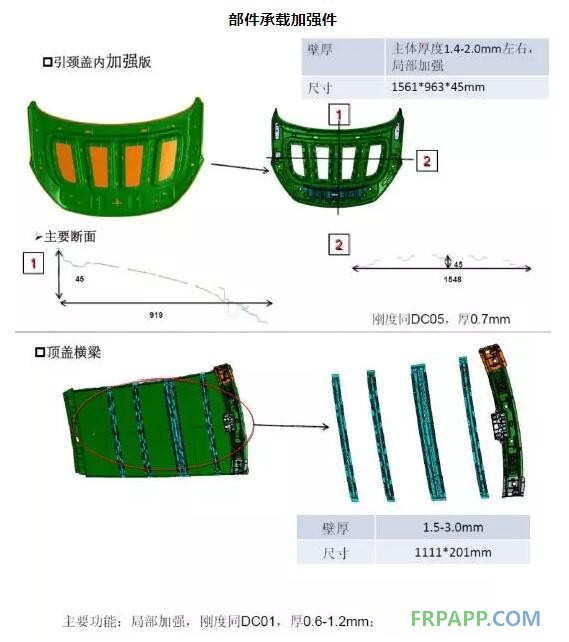

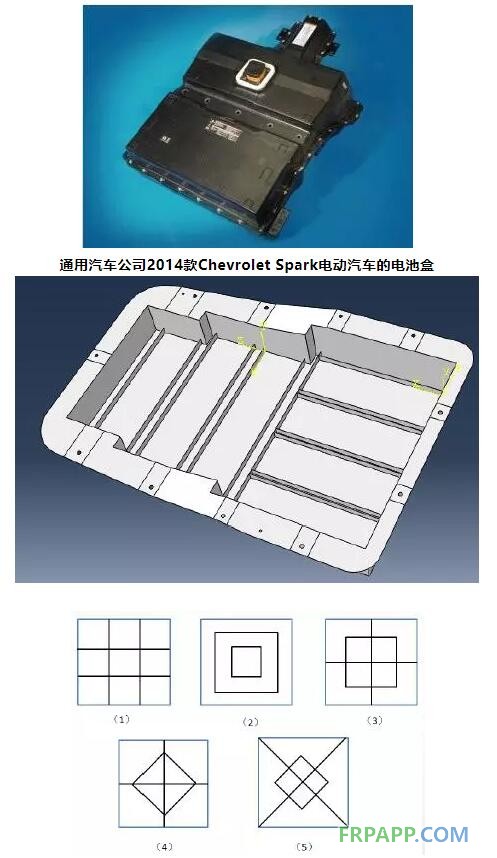

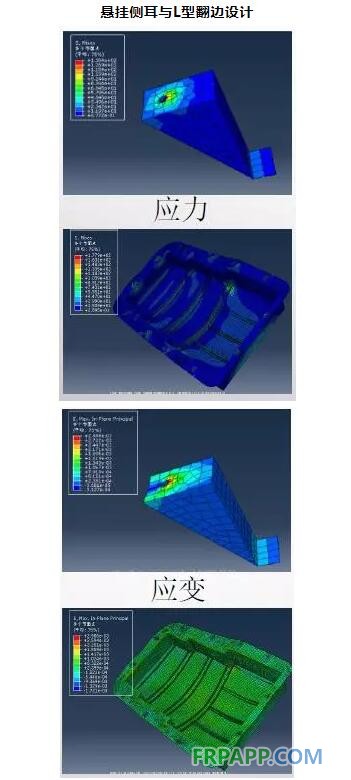

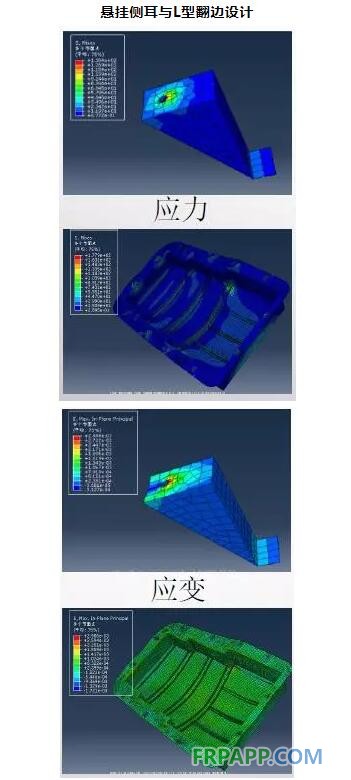

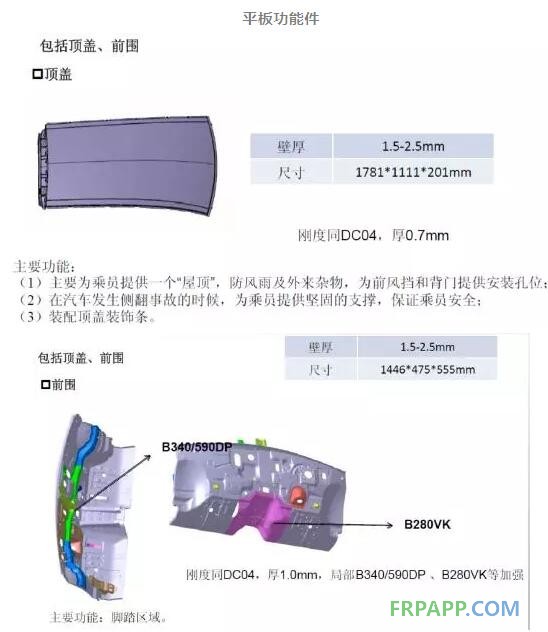

加强筋分布形式:(1)“井”型(2)“回”型(3)“田”型(4)中框型(5)对角框型

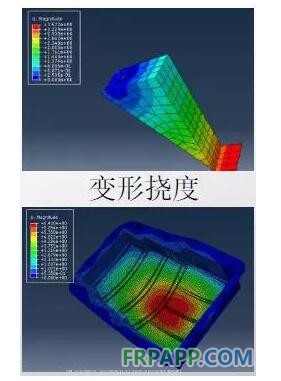

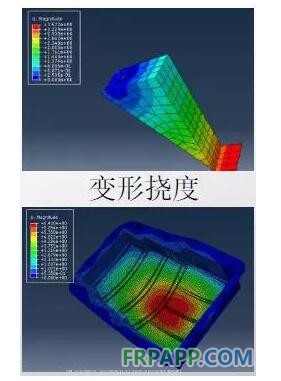

布置“井”形加强筋能使整体变形挠度较小,整体的应变也较其他方案相比明显减小。“井”型加强筋是最优化的加强筋分布形式。

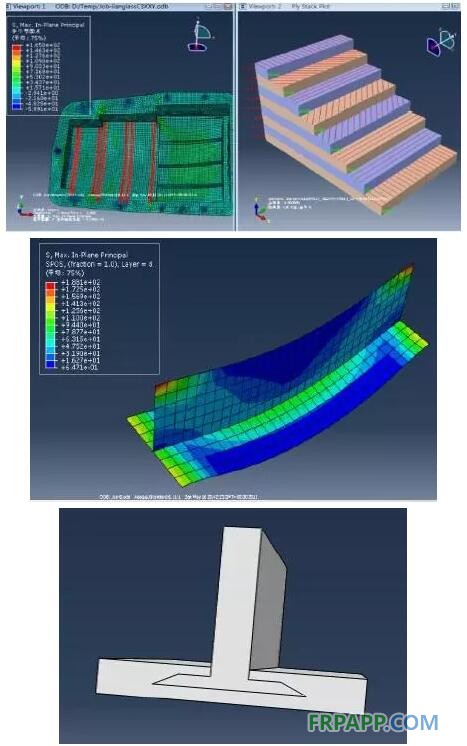

可以分析得知加强筋包埋在蒙皮中位置对电池盒整体和加强筋局部的受力情况影响并不大。

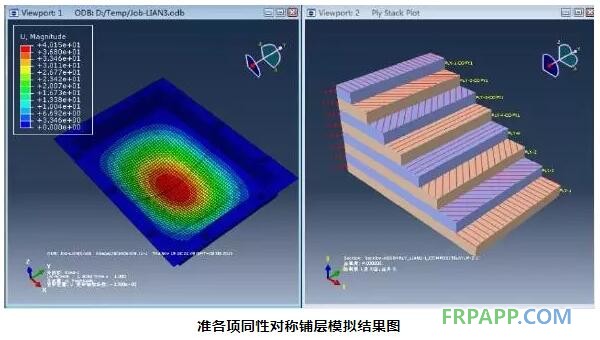

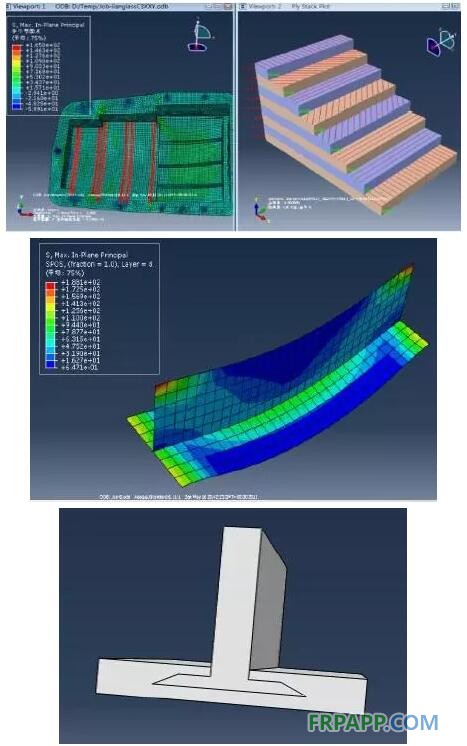

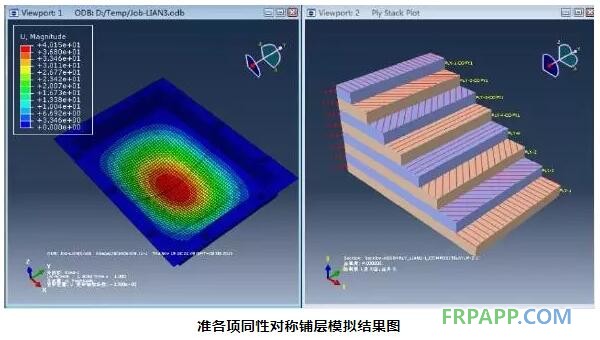

通过有限元模拟分析,三种铺层方式中,准各项同性对称铺层方式较0°单向铺层,[0/90/90/0/0/90/90/0]s对称铺层相比,电池盒结构的整体的变形挠度,最大应力和最大应变值均较小,是最佳选择。

可以分析得知加强筋包埋在蒙皮中位置对电池盒整体和加强筋局部的受力情况影响并不大。

通过有限元模拟分析,三种铺层方式中,准各项同性对称铺层方式较0°单向铺层,[0/90/90/0/0/90/90/0]s对称铺层相比,电池盒结构的整体的变形挠度,最大应力和最大应变值均较小,是最佳选择。

满足结构优化设计目标:

应变:最大压应变4000με,拉应变6000με,剪应变4500με;

应力:最大Mises应力500MPa以下;

变形挠度:最大变形挠度10mm以下。

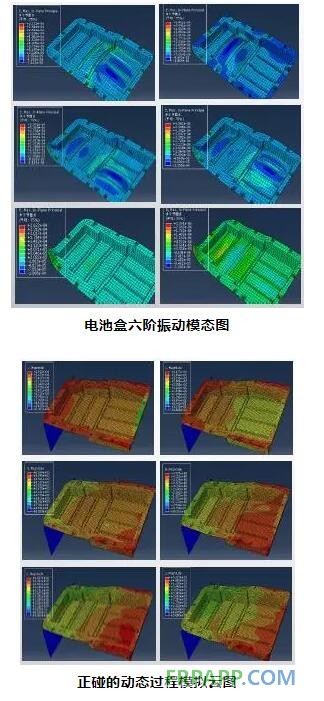

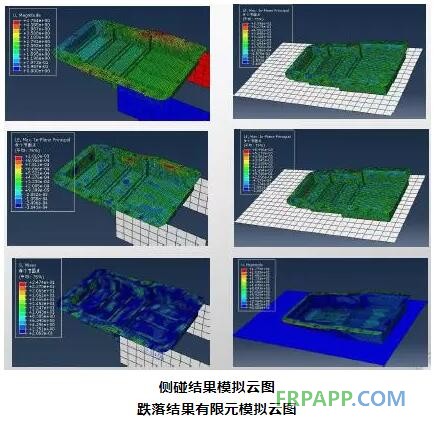

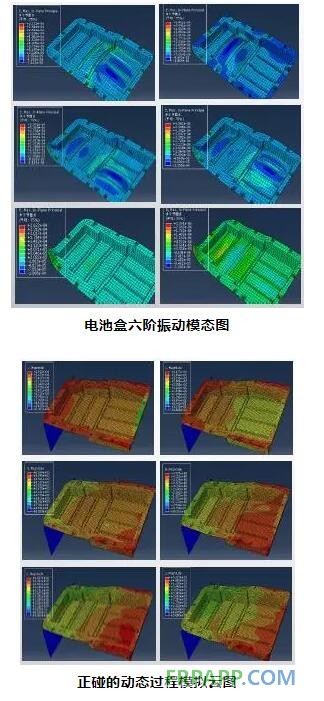

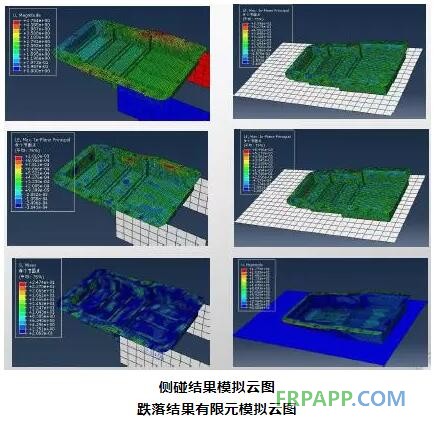

3.动态安全性模拟校核

1)确定了动态校核的方法;

2)确定了动态校核的内容,分别对电池盒进行振动模态分析,正碰分析,侧碰分析,跌落分析,分析模拟校核结果,确定结构的安全性。

4.拉挤与模压工艺

4.拉挤与模压工艺

电池盒样件的制备试验研究

1)利用拉挤成型工艺加工制造了加强筋;

2)利用模压工艺制造了电池盒的蒙皮,加强筋和蒙皮采用胶结共固化的方式成型出电池盒整体。

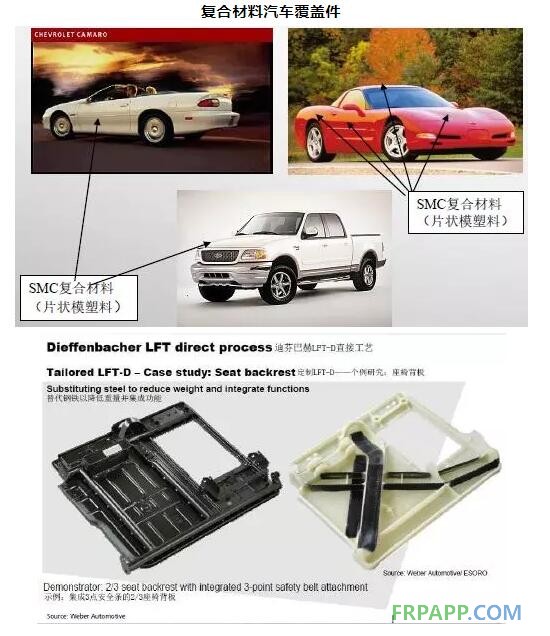

二、环氧乙烯基酯预浸料应用前景

3、预浸料模压成型易出现的问题

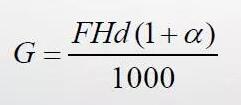

1、下料量计算

薄板按层数下料法——实验法确定;厚板按重量下料法——计算法确定(按张数下料,尺寸误差大)。

层数计算法:压制层压板前可先取几张预浸料,称取质量,确定1mm所需张数,然后视要求厚度计算张数。

预浸料的计算下料量公式:

G——板材用料量,kg;F——所压制板材的面积,cm2;H——所压制板材厚度,cm;d——所压制板材密度,g/cm3;α——物料损失系数,5mm以下薄板,α取0.02-0.03;厚板α取0.03-0.08;若在压制预浸料已经预先切边整齐的,一般取0.01-0.02。

2、预浸料的预定型

(1)预浸料的铺层展开设计与裁切;

(2)预浸料的铺覆方法:双平面的倒角与R角控制,连续纤维预浸料与SMC相结合简化复杂曲面的铺覆复杂度;

(3)预浸料的预热:凝胶控制,避免固化;

3、预浸料与SMC的混合模压成型

(1)模压的压力

(2)预浸料与SMC的固化收缩率匹配

(3)预浸料与SMC的增稠程度差异化

(4)预浸料的铺放位置

(5)预浸料的含胶量控制

4、预浸料的压制

(1)模具垂直侧壁不易产生压力,可设计几度的斜角增加一定的压力;

(2)硅胶片热膨胀法:将硅胶片先铺在模具上,再将预定型的预浸料放在硅胶片上,通过加热膨胀硅胶片提供压力;

(3)阴阳模膨胀系数不同,阴模热膨胀系数低,阳模膨胀系数高,升温固化阳模膨胀量大向预浸料提供压力,降温阳模收缩量大自动脱模,预浸料低压成型可考虑使用阳模铝模具、阴模钢模具;

(4)带有铝嵌件的预浸料压制时采用高温低压(1-5MPa)可防止铝嵌件变形和龟裂