(1)设备一次投入费用较高,一旦形成批量生产,成本将迅速降低,经济性很快呈现出来,适合工业化生产。

(2)原材料易于采购,价格低,在工艺过程中,损耗很小,尤其是填料高填充量的特点,产品经济性突出,还可提高产品刚度。

(3)生产周期短,平均单件产品成形周期l~8分钟,是其它工艺所达不到的,便于集约化生产。

(4)产品具有耐水性好、表面精度高、性能稳定、绝缘性能好、强度均匀、刚度好、;产品尺寸精确、受温度影响小、产品厚度容易控制等优良特性。

(5)产品卫生性能好,因SMC成型压力一般在10-20 MPa,成型温度120~160℃,属高温热压成型,成型环境干净,在高温下使游离物质迅速解离产品,再加以原料选择的控制,很容易达到相关的卫生标准。

(6)工人的劳动强度较低,并能很快熟练操作。

(7)易于生产出表面质量高且复杂形状的产品。

(8)产品合格率高。

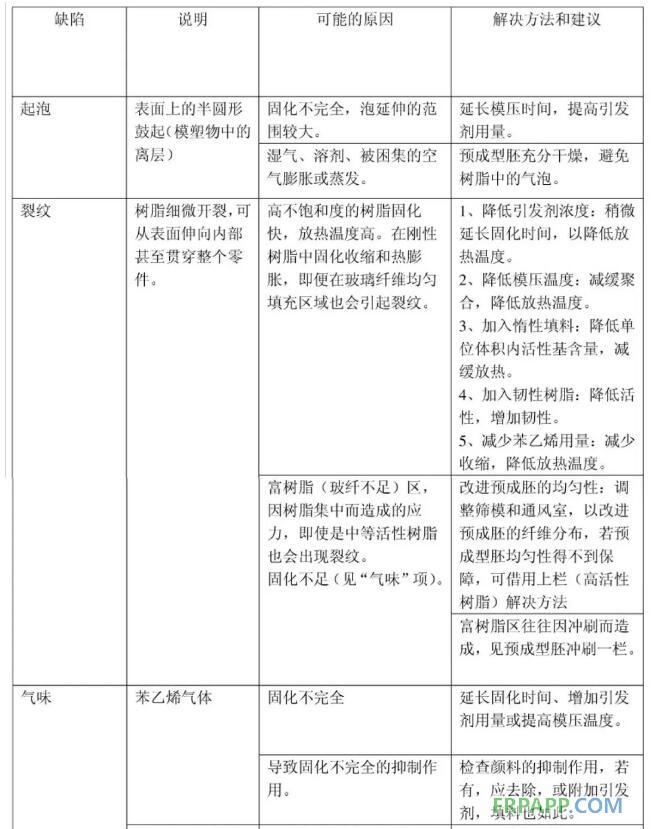

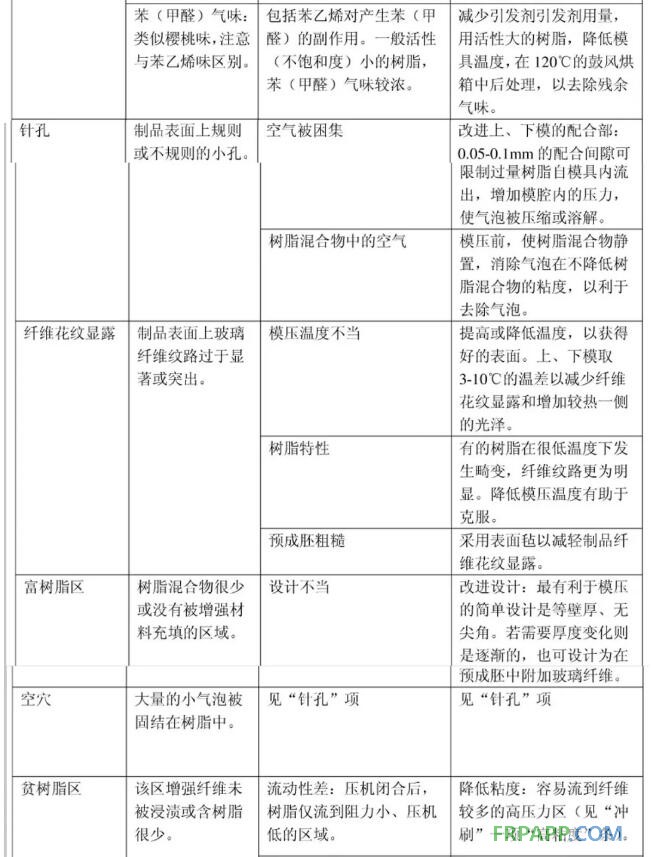

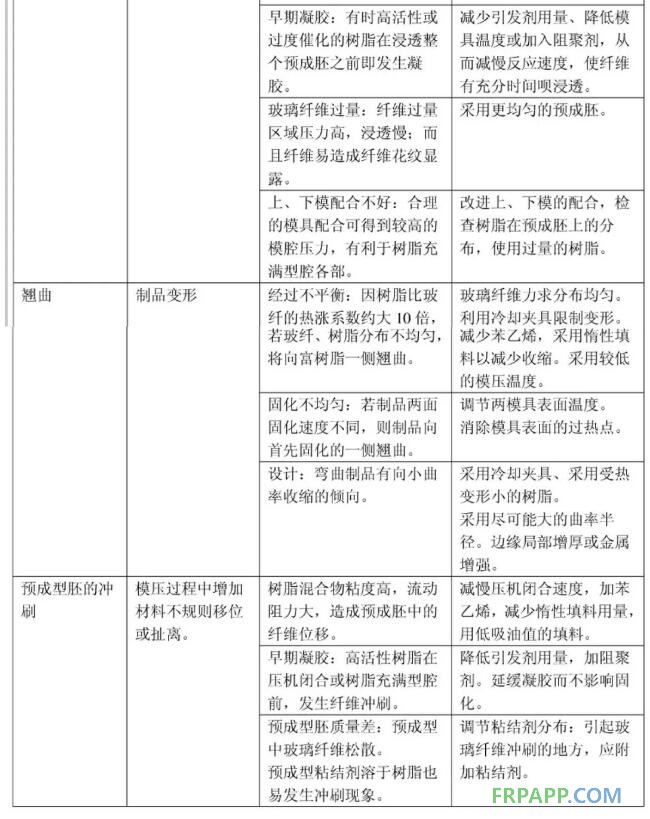

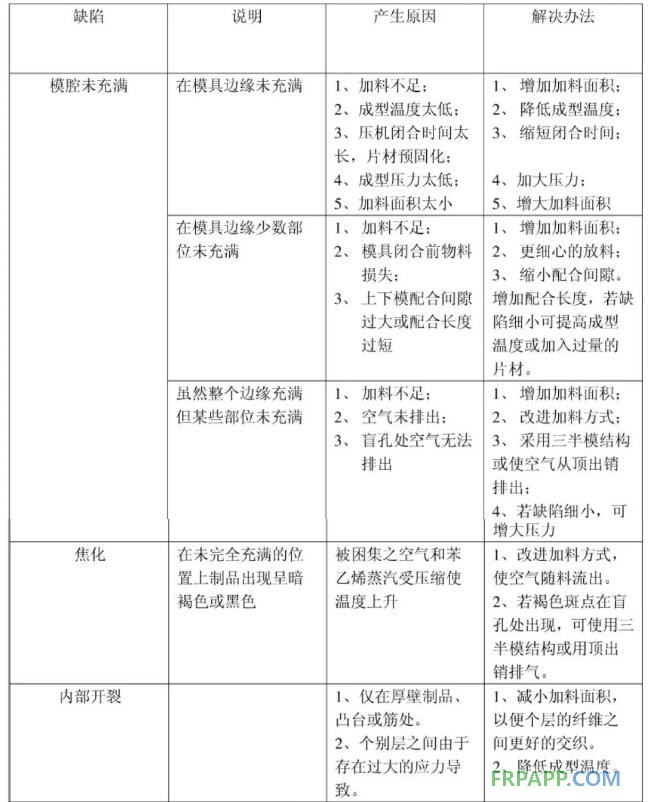

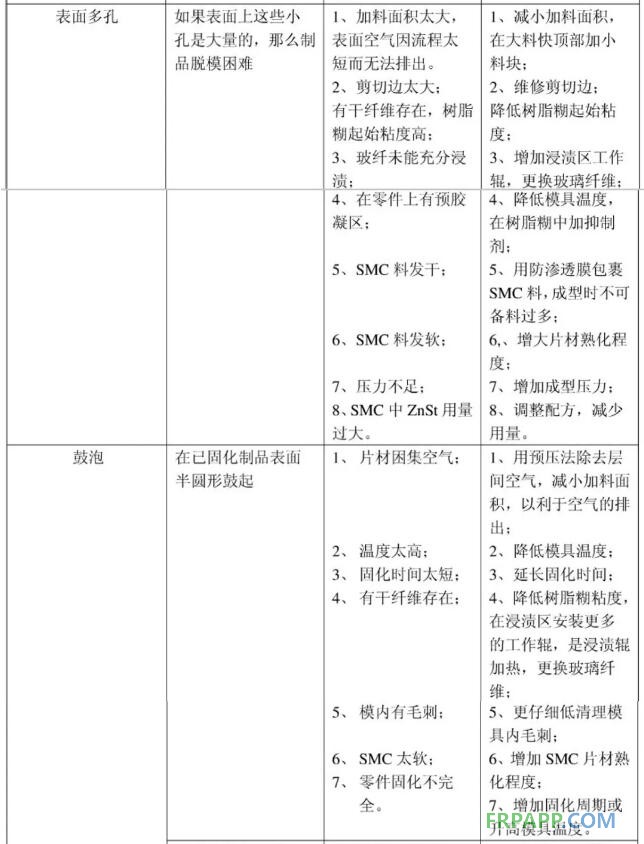

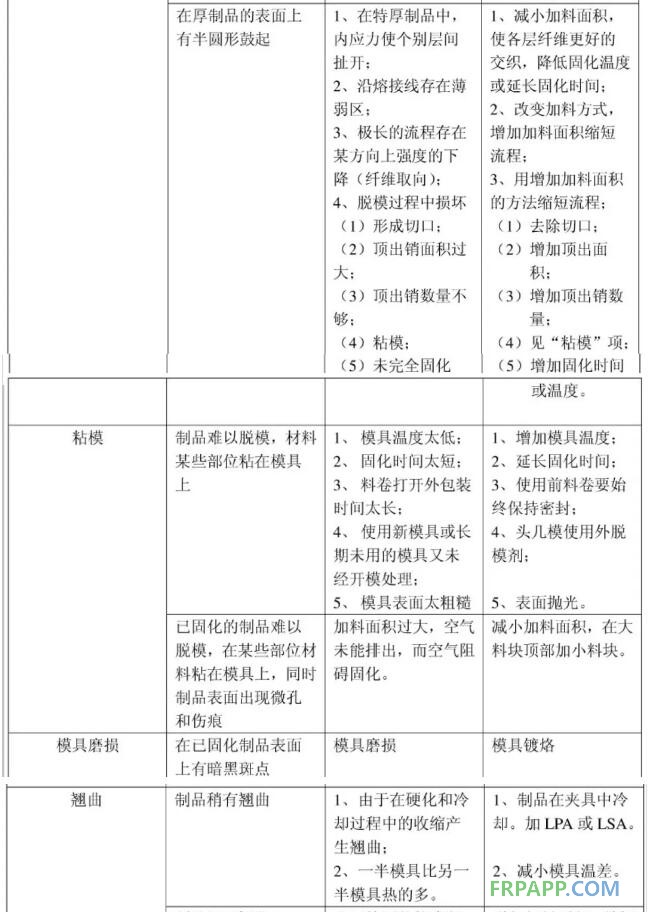

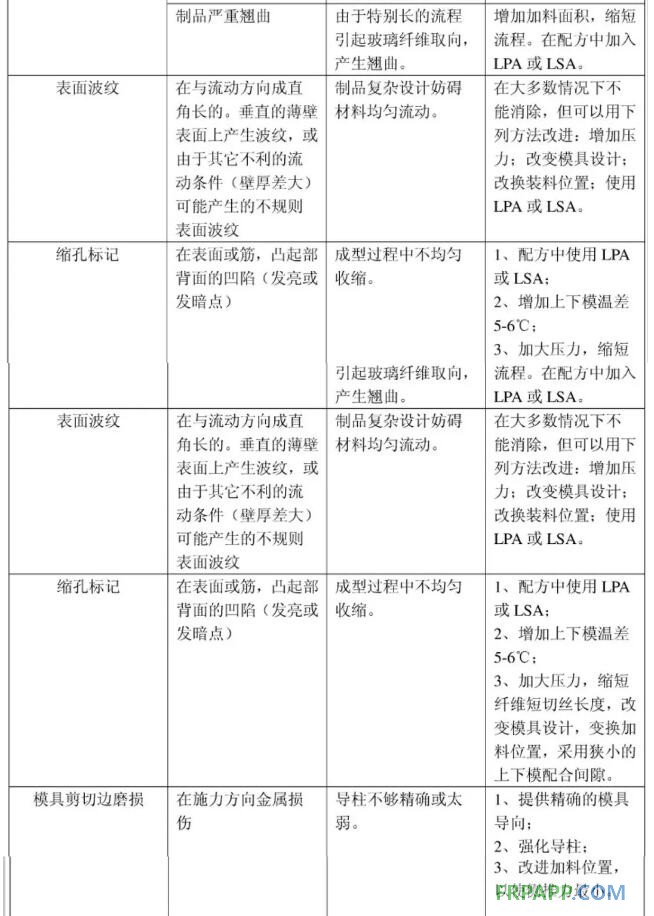

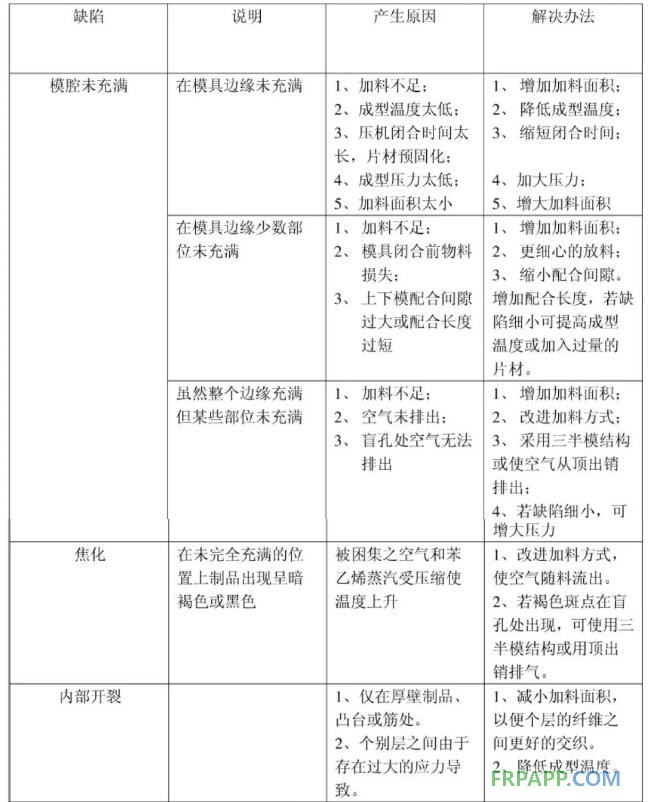

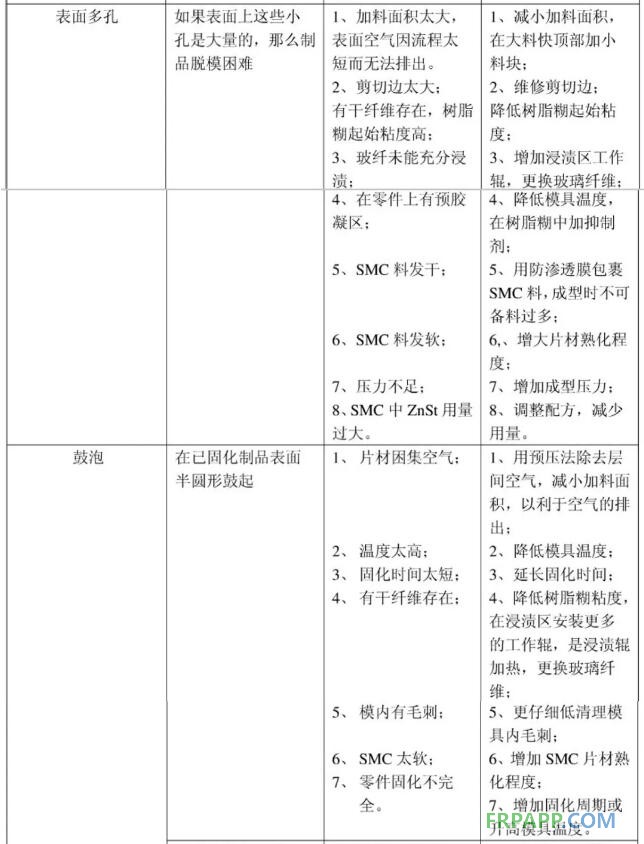

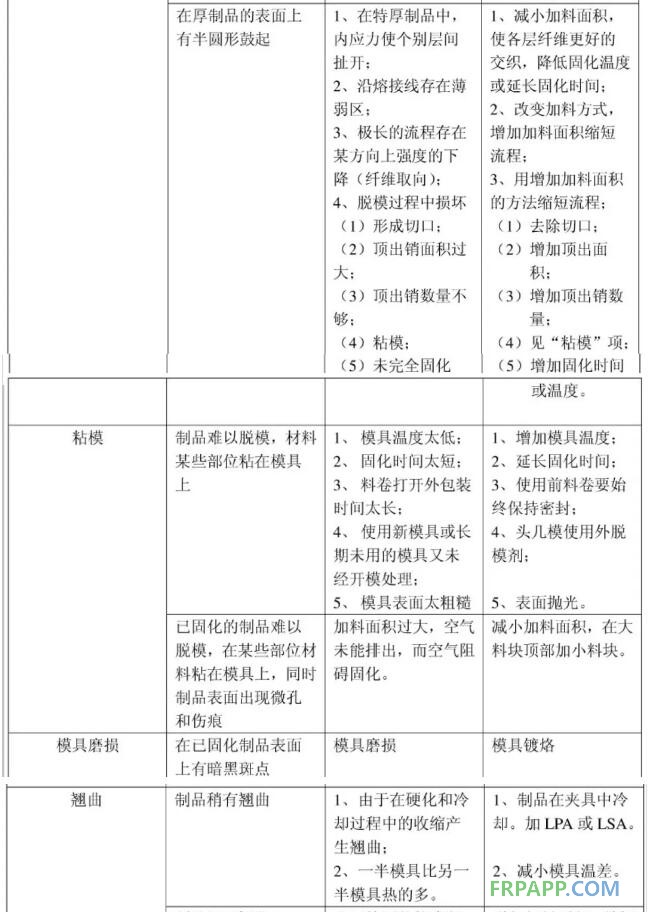

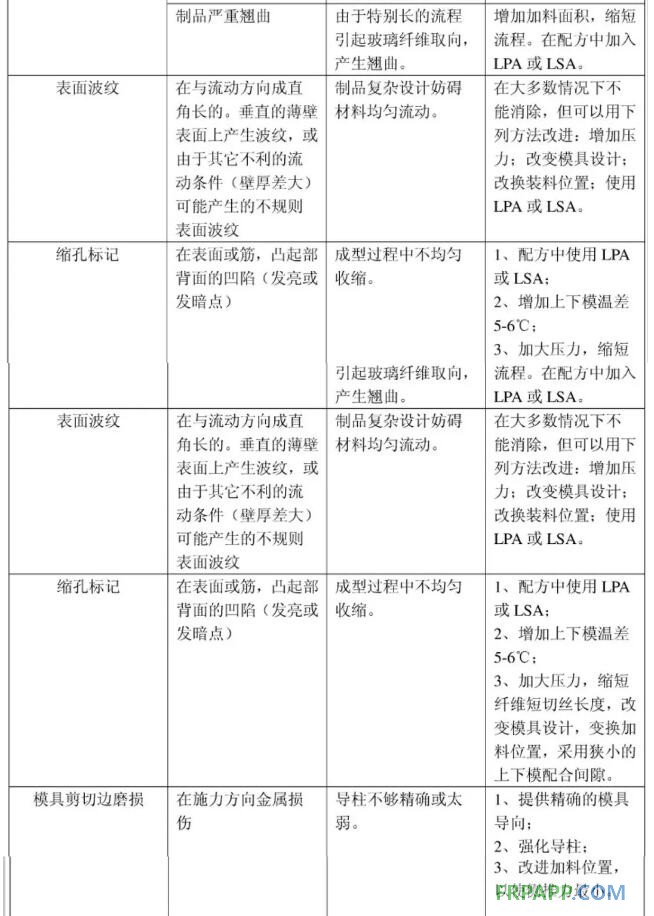

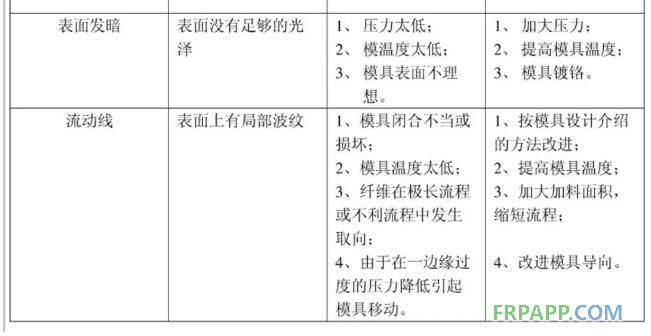

片状模塑料制品的缺陷及解决办法

片状模塑料制品的缺陷及解决办法

预成型坯模压成型工艺

(1)树脂糊混合物的制备

在预成型坯压制过程中所用的树脂混合物一般都是批混合法制备。其加料顺序依次为树脂、单体、引发剂、填料。为使混合时产生的气泡在模压前溢出,混合物使用前静置1h;为防止树脂混合物在容器中凝胶,必须在8h内用完混合物。树脂糊混合物的粘度一般控制为15-35pa.s。

(2)检查预成型坯的质量:主要包括预成型坯的松散性、质量均匀性及粘接剂均匀性。

(3)模具的准备:主要是模具型面与剪切边部位的清洁。

(4)准备加料:称取并调整预成型坯的重量,进行局部的增强材料的添加。

(5)树脂混合物的灌注:按用量称量树脂混合物并按照一定方式灌注到预成型坯上。树脂混合物的灌注可在预成型坯放入模具之前或者之后进行。最基本的灌注方式是“×”型,从一个拐角灌注到另外一个拐角。最终的灌注方式要根据制件的形状、总的尺寸或者面积及零件曲率的复杂程度确定。

(6)压机的闭合:采用两速制,快速闭合速度为125mm/s,慢速闭合为1.55mm/s。

(7)成型压力:一般成型压力为1.75~2.8MPa。

(8)固化时间:小零件固化时间为1.0~3.0min;大零件可以达到20min。

(9)零件取出:借助压缩空气、铜件及真空装置将制品取出。

(10)冷却定型:为防止制件翘曲变形,需要脱模后在夹具上进行产品的定型。

(11)对制件进行全面检查和性能试验。

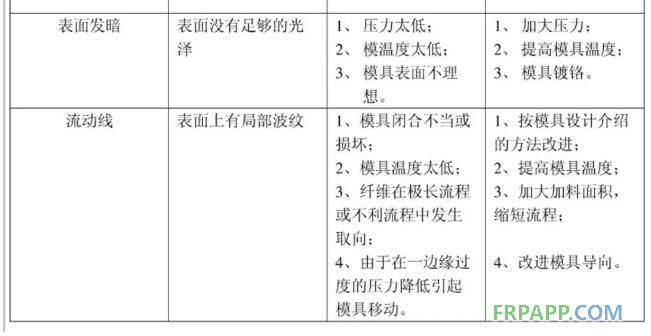

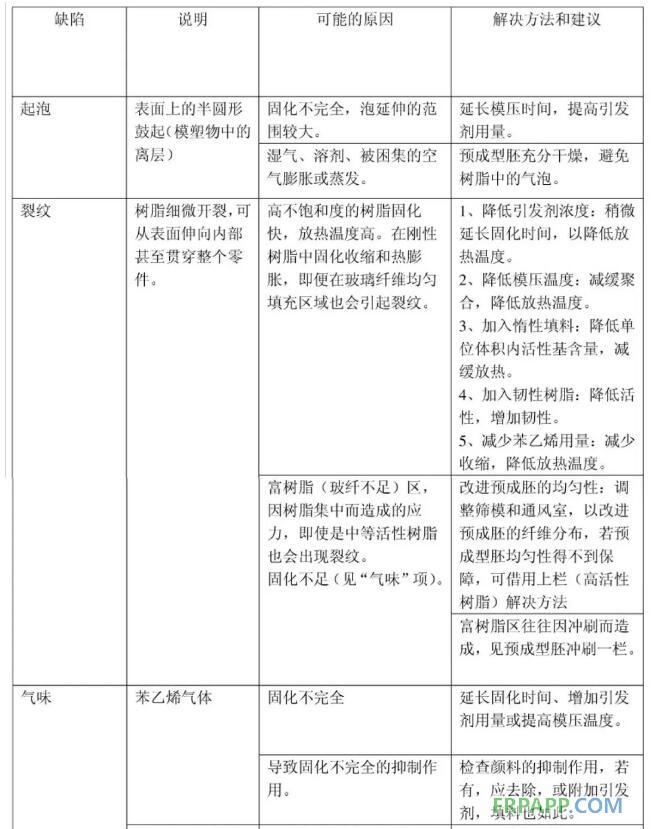

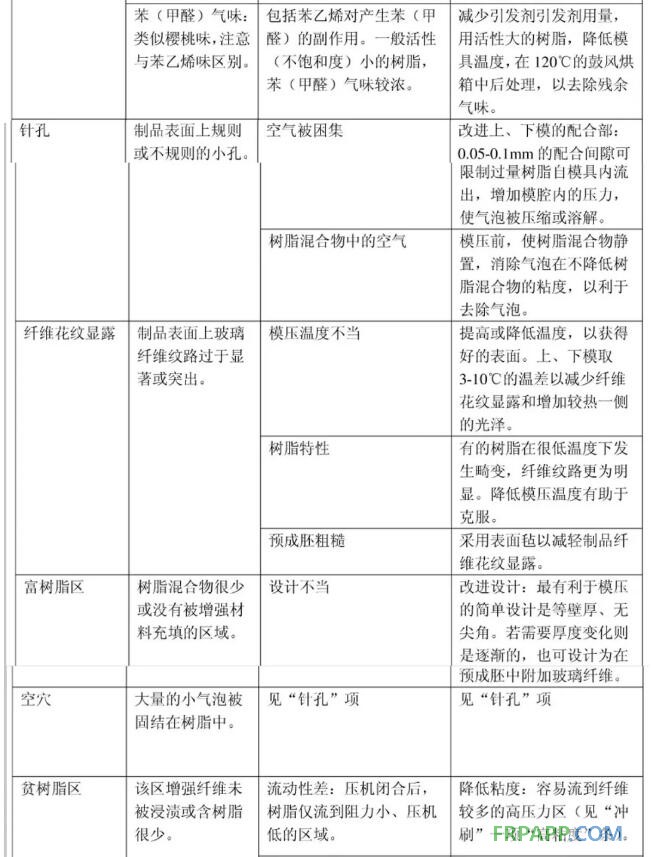

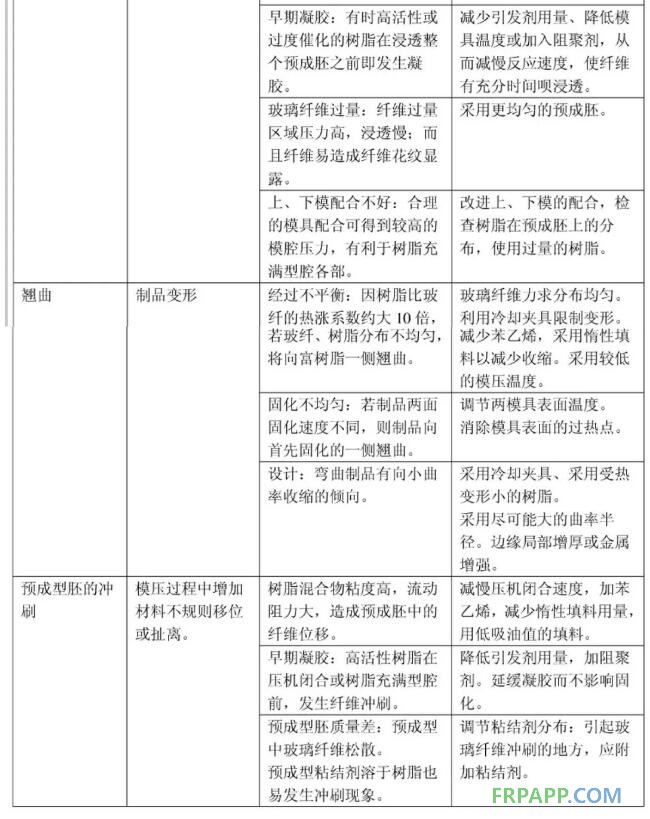

预成型胚制品常见缺陷及解决办法

预成型胚制品常见缺陷及解决办法