过去国内加油站多采用钢制单层卧式埋地油罐,对这些油罐的渗泄漏问题没有引起足够重视,也缺乏系统性的调查。北京市从上世纪80年代开始发现油库、加油站泄漏污染地下水的情况。根据国内外调查结果显示:使用10年以上的储油罐有46%会发生渗漏,15年以上的储油罐渗漏概率高达71%。

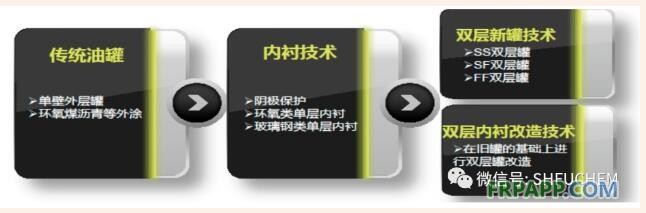

目前我国加油站数量已经超过10万座,约40多万个储油罐。其中约有10万个已经完成防渗漏改造(包括防渗池、内衬)。现在,加油站防渗泄漏治理正在全国展开。其改造方案主要分为三种:一是现有单层罐直接更换为双层罐;二是在油罐区设置防渗池;三是对原有埋地油罐进行内衬改造,可以选择一种方案或几种方案综合利用。

目前市场上双层罐改造主要有以下两种方式,一是原有单层油罐更新为SS/SF/FF双层新罐,二是在原有单层油罐的基础上进行双层内衬改造。在 各个油品销售公司,基本上以SF、FF的直接替代为主。但是在实践操作中,原来经双壁改造替代或更换使用的各类SS、SF、FF罐存在或出现了很多问题,某油品销售公司抽检SF罐不合格率超过50%,一些小厂制作FF罐的质量更是堪忧,如果对于一些已经改造并投入的双壁油罐进行修复,那之前的工作与投入将是毫无意义可言,因此建议在未改造的项目中注意材料与工艺的选择:

1、部分埋地双层SS/SF/FF型油罐生产厂家由于工艺不成熟,导致产品不合格的原因主要是随意减薄厚度,结构强度不达标,如果用于多地震地区,使用情况堪忧,尤其是采用FF罐时,没有充分考虑玻璃钢产品高强低模的特性,当油罐基础承载余度不够或施工质量不达标时,可能发生地基沉降、地震或承载等影响因素,导致FF出现一些不可修复性的受损或破坏。

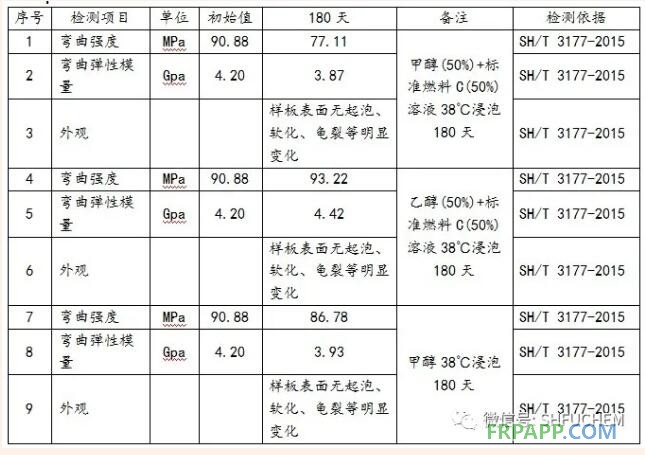

2、树脂体系没有做过严格的浸泡实验(特别是乙醇汽油和甲醇汽油),耐油品浸泡性能结论令人不安,树脂耐腐蚀性差,无法保证长期耐油性,尤其是很难适应国家长期能源战略(大量推广使用渗透及溶胀性更强的甲醇汽油现状或趋势)。在FF罐以及非开挖双壁油罐改造中,之前基本上用不饱和聚酯树脂(UPR),在固化良好并经后固化处理的内层,可以耐目前的油品介质,但在工程实践中,一些厂家由于条件限制不可能采用后固化处理,有的采用光固化工艺,导致耐蚀层防渗透及溶胀的腐蚀性能不能完全达到理想状态,最后导致油品胶质超标。

3、层间泄露不保压,检漏系统虚设。

4、罐体内结构复杂,改造过程中容易造成层间泄漏不保压。

5、施工队水平参差不齐,安全意识比较薄弱,已经造成多起安全事故。

6、在SS、SF类双层罐的制作与安装过程中,可能由于焊接等处理的差异,最后导致钢结构出现部分腐蚀点等情况。

7、在之前采用非开挖技术改造的项目中,一些工程公司采用不饱和聚酯树脂以及相应的一些施工工艺中,实施的技术不成熟或工程能力有限,造成了很多质量隐患,或没有考虑之后油品升级迭代要求,从而造成工程质量安全事故不断,质量问题也层出不穷,对于这种情况,有必要考虑对一些已改造项目进行二次修复。

在未来几年,已经投入使用的双层罐将会陆续暴露出各种质量问题:

1、树脂选材不规范,造成油品胶质含量超标,影响油品质量。

2、检漏系统安装时不规范,造成检漏系统失效,无法正常报警。

3、施工中工艺不规范,造成层间中空层泄漏,无法保压。

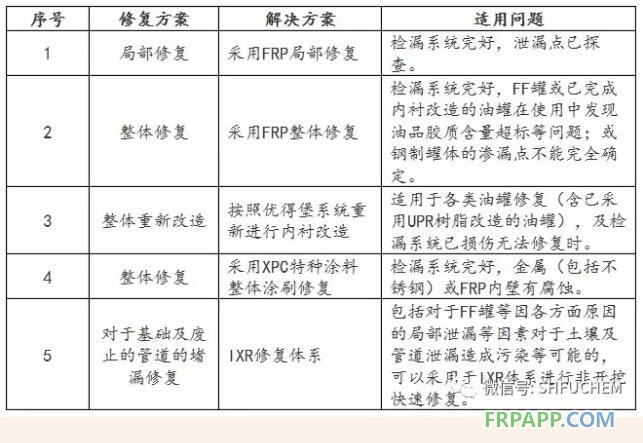

二、各种修复方案解析

上海富晨化工有限公司在多年成功进行在役油罐改造的经验基础上,针对原有的SF、FF、SS等双层罐的失效情况,提供了各种类型的修复解决方案:

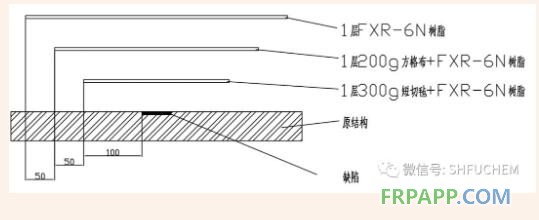

2.1FRP局部修复

A、适用于:检漏系统完好,泄漏点已探查,找到并标识泄漏点或损伤点。

B、施工工艺:

1)以标识点为中心,外延20-30厘米范围内为待修复面;

2)钢基体的待修复面表面需打磨除锈清洁;FRP待修复面表面需要打磨。

3)建议结构:

a) 先铺设1层300g短切毡+FXR-6N,比缺陷部位大10厘米

b) 再铺设1层200g方格布+FXR-6N,比前一层铺层大5厘米

c) 最后再涂刷1层FXR-6N树脂,比前一层铺层大5厘米

也可根据实际情况做FRP局部补强,选用FXR-6N树脂。

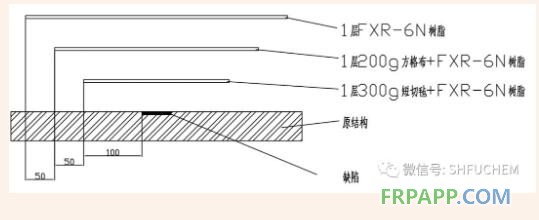

2.1FRP局部修复

A、适用于:检漏系统完好,泄漏点已探查,找到并标识泄漏点或损伤点。

B、施工工艺:

1)以标识点为中心,外延20-30厘米范围内为待修复面;

2)钢基体的待修复面表面需打磨除锈清洁;FRP待修复面表面需要打磨。

3)建议结构:

a) 先铺设1层300g短切毡+FXR-6N,比缺陷部位大10厘米

b) 再铺设1层200g方格布+FXR-6N,比前一层铺层大5厘米

c) 最后再涂刷1层FXR-6N树脂,比前一层铺层大5厘米

也可根据实际情况做FRP局部补强,选用FXR-6N树脂。

2.4 XPC特种涂料整体或局部涂刷修复

A、适用于:检漏系统完好,适用各种基础,包括金属内壁(包括不锈钢基础)有腐蚀点,也可适用于FRP层整体或局部修复。

B、施工工艺:

1) 金属内壁需整体打磨除锈清洁;

2) 整体或局部涂刷1层XPC特种涂料;

3)具体工艺见XPC施工手册。

2.5 IXR修复体系

A、IXR材料是一种低粘度、低VOC的特种无溶剂聚合物体系,通过多组分聚合物与催化剂协同作用,可自由调整固化时间,性能远远优于水泥体系。体系均不含任何颗粒物质,不溶于水、不溶于油,不受地层水矿化度影响,该材料可以在含水、含油的恶劣复杂环境中固化,并具有优良的力学性能和耐化学介质腐蚀。

B、施工工艺

1)从树脂桶中倒入计算所需体积到方便和安全的配液容器中。

2)添加固化剂后,高转速下搅动/循环5-10分钟;

3)将全部材料放置到输送罐中,然后连接管线准备泵入待修复区域。

三、 有关技术资料

3.1 由于第1、2、3中方案中均涉及到玻璃钢层的制作,也是采用优得堡(Ultradepot)体系中的环氧树脂。下面就优得堡(Ultradepot)环氧树脂内衬系统及相关材料作一简单的介绍,优得堡体系有以下特点:

1) 节省工期,工程量小。油站无需大型土建施工,对现有储罐进行改造。尤其适合罩棚下油罐,油罐更换改造难度大的油罐。

2) 采用特殊的过桥贯通方式,不破坏原有的环向加强筋和三角支撑。

3) 内罐结构中的树脂采用国际上众多系统采用的环氧树脂系统,具有机械强度高、致密性好、延展度大、优良的耐腐蚀性和电蚀性的优点。研发的无溶剂环氧树脂,施工过程无挥发高环保安全,力学性能优异,超低收缩;同时针对国内生物汽油(甲醇汽油、乙醇汽油)的推广,还特别研发了特种耐腐蚀无溶剂环氧树脂。设计寿命30年以上,原材料的质量有保证,耐所有的油品(包括:汽油,柴油,乙醇汽油,生物柴油,AD-Blue,原油,航空燃油,甲醇汽油等)的腐蚀要求,并对油品无污染。

4) 可根据钢罐原壁厚设计不同的内罐内外壁玻璃钢厚度,保证强度和耐腐蚀性,同时据实际工况,通过厚度的设计和计算可达到自结构的标准,极大地提高作业效率和防腐蚀效果。

5) 由于环氧树脂的力学性能和耐腐蚀特性更优于一般的通用树脂,在施工改造完毕后,可以减薄结构厚度,罐总容积减少不大于1%,对油罐容积影响较少。

6)在工艺选择中,可以有充分的自由选择3D纤维织物或铝箔方式进行贯通检测,同时也降低了改造成本。

7) 由于采用无溶剂的环氧树脂施工,低VOC挥发,在施工作业过程中,没有如不饱和聚酯树脂(如对苯型UPR)的苯乙烯溶剂等挥发因素,极大提高了作业的安全性和作业效率,避免出现爆炸、死亡等安全事故。

8) 油罐内壁可采用涂刷导静电层或与导电冲击板组成双重防静电措施。

9) 检漏设备为符合国标最高渗漏检测等级I级的真空式测漏系统,是一套综合的测漏系统,能主动检漏,中文语音报警。

10) 施工方案经过40多个站点的验证和优化,可实现生产定量化、流水作业、标准化、规范化管理,实现生产过程质量全程控制。

11) 施工验收标准完全按照国标的验收项目设定,部分项目标准甚至高于国标。

另外,目前国内工程公司的选材依据均源自国外工程公司的成熟经验,基本上是选用刚性材料并采用玻璃钢(FRP)内衬方式解决,材料主要是环氧树脂或者是特种不饱和聚酯树脂(UPR)和乙烯基酯树脂(VER),之所以采用不饱和树脂主要是依据国内的有关标准和UL检测的评定习惯。

针对目前市场上主流采用的对苯不饱和聚酯树脂和环氧树脂,我们可以从性能及工艺上分析评估各自的特性,及此可以选择合适的内衬材料。

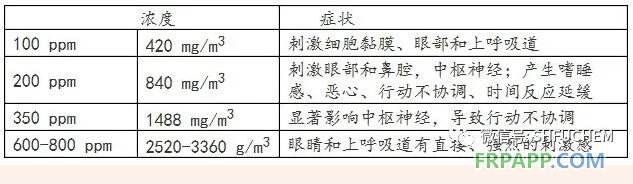

首先是材料的安全性,苯乙烯在UPR产业中是一个重要的原材料,由于有着稀释和交联的双重作用,苯乙烯目前仍是对苯UPR树脂中用量最大的活性单体,通常占树脂质量的30%~50%。然而苯乙烯的常温蒸气压较高,易挥发。在玻璃钢成型过程中,特别是在手糊成型或喷射成型等开模成型工艺,苯乙烯因大量挥发,对环境造成污染,并对操作者的身体健康造成影响(见表1 ),为此欧美各国出台了相关法规以限制生产和使用中苯乙烯的挥发量。因此如何有效降低不饱和聚酯树脂体系中苯乙烯挥发量已引起了政府和社会公众的普遍关注。据资料显示在敞开作业环境中,有60m3/min的蛇形软管排风情况下,苯乙烯的会超过130ppm,所以在内衬改造过程中,在狭小封闭空间中会远远超过这个浓度。

表1 Threshold Toxicity Values 毒性阀值

一些厂家通过采用低苯乙烯挥发剂来降低苯乙烯的挥发,以达到LSE(Low Styrene Emission)的目的,但是存在一个风险,由于这些助剂是通过表面的蜡封来达到物理的降低苯乙烯的挥发,但是可能会导致层间的剥离强度的差别,最后可能导致力学性能的下降。

同时,由于苯乙烯的挥发的因素极大地增加在封闭空间的爆炸等风险,国内已发生类似的事件,包括运输等按三类危险品归类。

另外,配套使用的过氧化固化剂一般情况下采用过氧化甲乙酮(MEKP),这是一个甲类危险品,在高温或阳光直射下易产生爆炸,尤其施工时会同时要采用的促进剂(钴类催化剂),如操作不慎,两者在贮放或施工时,如直接混合或接触极易发生爆炸,国内在施工现场发生过大量类似的事件。而环氧树脂不存在上述的风险,本身就只属于九类化学品,从材料本身就不存在致命性的VOC挥发或爆炸的风险。

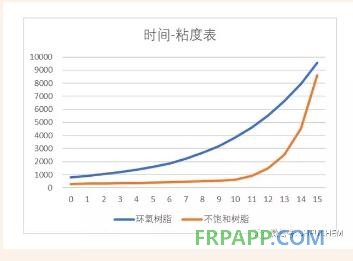

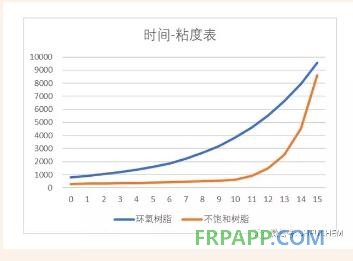

图1 环氧树脂和不饱和聚酯黏度-时间关系图

对苯树脂作为一种特种不饱和树脂(UPR),其固化机理是自由基反应(游离基加聚反应)引发不饱和双键固化,这是一种快速的连锁反应过程,在反应过程中,分子量会迅速增加,形成高聚物。所以树脂粘度在前期适用期内变化不明显(粘度较小),但在开始凝胶后,树脂粘度突然升高,同时在这加聚反应过程中,树脂会大量的放热,在内衬改造时,由于工程中一部分是在顶部施工,所以可能包括对于时间的操作性带来一定的难度,并受操作温度和天气的影响较大,同时大量的集中放热的会加剧VOC溶剂(苯乙烯)的挥发。而环氧树脂,一般情况下采用显在型固化体系进行加成聚合或阴(阳)离子聚合,但不论采用何种固化系统,均是通过环氧基或促羟基的反应,逐步聚合交联成体型网状结构的,在这过程中,反应相对较平缓,放热不集中(相对平缓)。

所以固化机理和反应过程的不同,导致了材料的特性和应用工艺性的差异。理论和实际的测试分析表明固化的不饱和聚酯树脂自由体积较少,在受到外力时,使得内应力无法通过分子内链段运动而有效传递,使得本体脆性增大,同时,固化剂比例的不同很大程度上会影响树脂的力学特性(因为会影响固化后的交联点密度);在最后拉伸强度性能测试中,不饱和聚酯的拉伸强度、断裂伸长率和韧性明显小于环氧树脂。

另外,从拉伸测试样块及过程中可以得到:如试件边缘会有微小缺陷,在进行拉伸时不饱和聚酯树脂韧性较差,所以样件的微小缺陷很容易导致应力集中在拉伸时出现破坏,相反环氧树脂韧性好,在拉伸破坏前有较明显的颈缩现象,说明在拉伸时高分子在局部能够通过链段位移变换产生分子间的相对滑移从而起到分散应力的作用,这样可以保证树脂不会因微小缺陷而立刻破坏。

图2载荷-位移关系图

这是因为环氧树脂的固化是一个相对较平缓的过程,同时复杂的物理(大量的羟基等)和化学作用,形成了一个环氧基体与纤维良好的界面,而一个良好的界面赋予了复合材料良好的特殊功能,

1)传递应力功能;

2)裂纹阻断功能;

3)减少和消除内应力的功能);

所以界面的性能的差异会最后导致各种性能,包括耐腐蚀性能的差异。

从宏观理论上,各种化学介质对复合材料(玻璃钢)的腐蚀大致有三种:

1)介质首先先浸入玻璃钢间隙、气孔等缺陷中;

2)进而渗透到层间,引起玻璃钢的溶胀;

3)浸蚀树脂表面,引起树脂与纤维的脱落。

玻璃钢在介质中的弯曲强度变化率实际上就是介质浸入、渗透和浸蚀的综合结果。而树脂基体与玻璃纤维界面的性能对玻璃钢耐蚀性影响较大,较好的界面浸润性可以充分保证树脂与玻纤的良好结合,从而表现出玻璃钢的耐腐蚀性能相对较好。众所皆知,在油品的腐蚀过程中,尤其是甲醇汽油,存在着大量的小分子量有机溶剂,并不是油品介质直接与玻璃钢发生直接反应(如水解或氧化反应等),而是化学介质(油品)的渗透和溶胀是一个关键腐蚀主因,所以在油罐内衬改造工程,复合材料(玻璃钢)的界面性能最后会导致耐油等耐腐蚀性能的差异,关键是控制好腐蚀过程的第一步和第二步。而不饱和聚酯树脂的快速反应特点,可能会导致固化好的材质会有一部分未能及时释放的气泡等不良情况。同时,双键的开键反应和放热效应,使不饱和聚酯树脂(UPR)具有较大的固化收缩率,而这个不仅仅影响界面的特性,更加大了复合材料内衬整体存在着与钢结构基础脱层的风险。

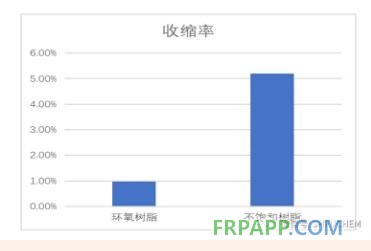

材料的收缩应力也是不可忽视的重要因素。它是一种潜在的破坏因素,使得聚合物基体内部、胶接接头或树脂基体与纤维界面之间(复合材料)在无外载荷时就已存在相当可观的应力,造成基体强度的下降、胶接接头的脱胶或复合材料的开裂、挠曲以及尺寸不稳定等。收缩应力也使胶接接头或树脂纤维界面容易受氧、水等环境因素的侵袭,使材料容易老化,影响其使用寿命。因此,使用较小的固化收缩率材料对提高内衬的强度和寿命具有重要的作用。图3为对比环氧树脂和不饱和聚酯的固化收缩率,一般情况下环氧树脂固化收缩率≤1%,而不饱和聚酯树脂(尤其对苯树脂)至少超过4.5%,远高于环氧树脂。

图3环氧树脂与不饱和聚酯固化收缩率比较

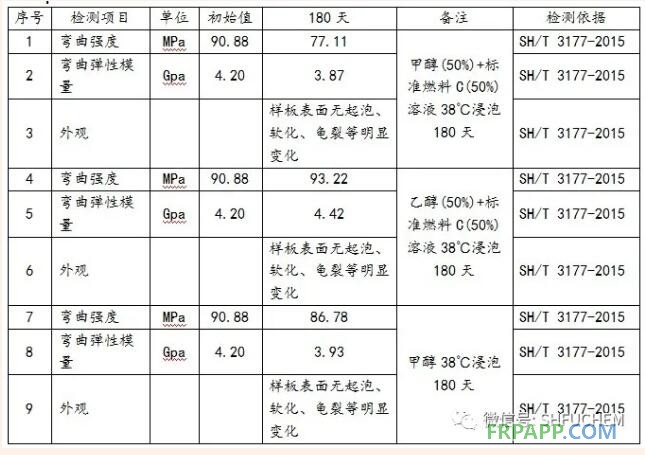

综上所述,随着国内甲醇或乙醇汽油(生物油品)的采用和推广,对于内衬材料的选择(尤其是防腐蚀性能)的要求越来越高,很多机构(也包括我们实验室)对国内的一些特种对苯UPR进行了实验对照,一些产品的性能在甲醇汽油和乙醇汽油的浸泡试验中表现并不是特别的理想,基本上在15%甲醇:85%标准燃料C的常温测试中,浸泡放置1月后弯曲强度的失强较为严重。

我们进一步分析了各种对苯不饱和树脂材料的特性,虽然表观上初始力学性能上差别不大,但耐蚀性能却有很大差异,尤其是封闭小空间的现场作业条件下,不具备要求的后固化条件(建议要求80-100℃);而且对苯树脂固体含量低,固化收缩率大,做衬里内衬将会产生较大的内应力,当内应力大于附着力时,与金属基层就有发生脱层的可能,而这些树脂在试验条件下(包括UL认证)的试样的制备和后处理均是可以特殊处理受控的,而在埋地工程改造中,不可能有受控的良好工艺条件,所以对于一些特种对苯树脂的耐蚀特性在内衬法改造双壁罐的工程中的应用,我们持有保留态度,如果对于材料选择不经系统性的验证,在国家2020年全面推进甲/乙醇燃料油品的情况下,双壁油罐的改造工程中可能会出现大量失效案例,所以在内衬改造方案中,我们建议按生物油品的腐蚀性能去设计施工方案,不要在改造投入使用1-2年后再进行改造,一是增加成本,二是对于车辆的安全运行造成巨大的隐患,届时后果是不可想象的,所以业主方或施工方等应要全面地按严苛条件考虑。故我们建议采用环氧树脂体系更为稳妥,并在施工改造过程中,对材料进行现场封装同步防腐蚀性能测试(建议可用20%的甲醇+燃料C进行浸泡测试)。

环氧树脂相对于不饱和聚酯至少有以下优点:

1) 力学性能高。环氧树脂具有很强的内聚力,分子结构致密,所以它的力学性能高于不饱和聚酯等通用型热固性树脂。尤其在自结构设计时,可保持经济性与力学性能兼顾。

2) 固化收缩率小。环氧树脂是热固性树脂中固化收缩率最小的品种之一,所以环氧树脂其产品尺寸稳定,内应力小,不易开裂。

3) 工艺性好。环氧树脂固化时基本上不产生低分子挥发物,所以可低压成型或接触压成型。配方设计的灵活性很大,可设计出适合各种工艺性要求的配方。具有更好的耐蚀性特性,尤其是甲醇油品。

4) 环境友好性。无溶剂,低VOC挥发,施工过程无挥发、高环保安全性,避免事故发生。国内已出现几起由于材料的溶剂的挥发等因素造成的安全事故。

5) 稳定性好。不含碱、盐等杂质的环氧树脂不易变质。只要贮存得当(密封、干燥、阴凉条件),其贮存期为1年。超期后若检验合格仍可使用。此外,环氧固化物具有优良的化学稳定性。其耐碱、酸、盐等多种介质腐蚀的性能优于不饱和聚酯树脂等热固性树脂。

6) 环氧固化物耐热性、环境适应性等方面要优于不饱和聚酯。

综上,因环氧树脂优异的综合性能,内衬原材料的设计应优先选用环氧树脂种类。

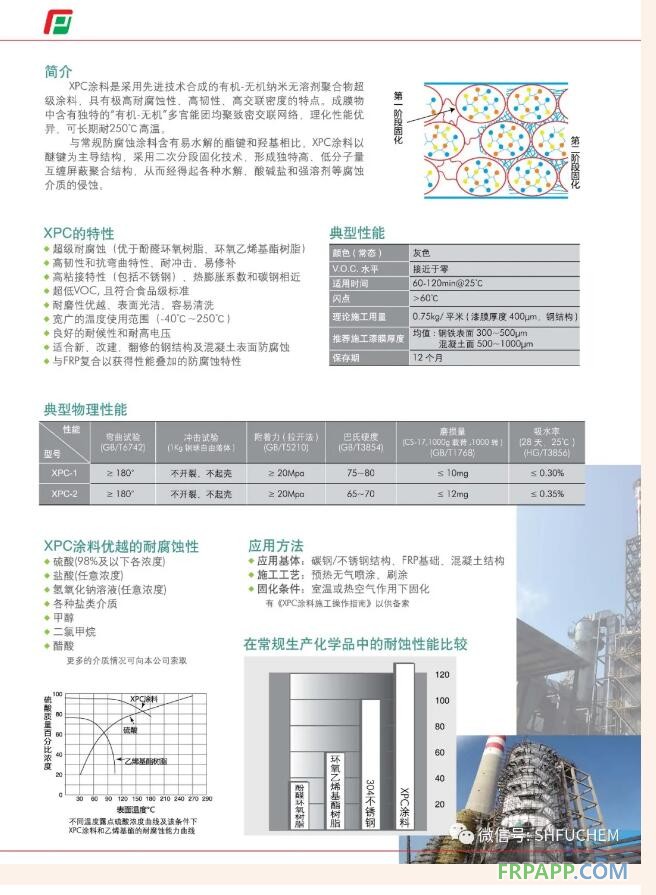

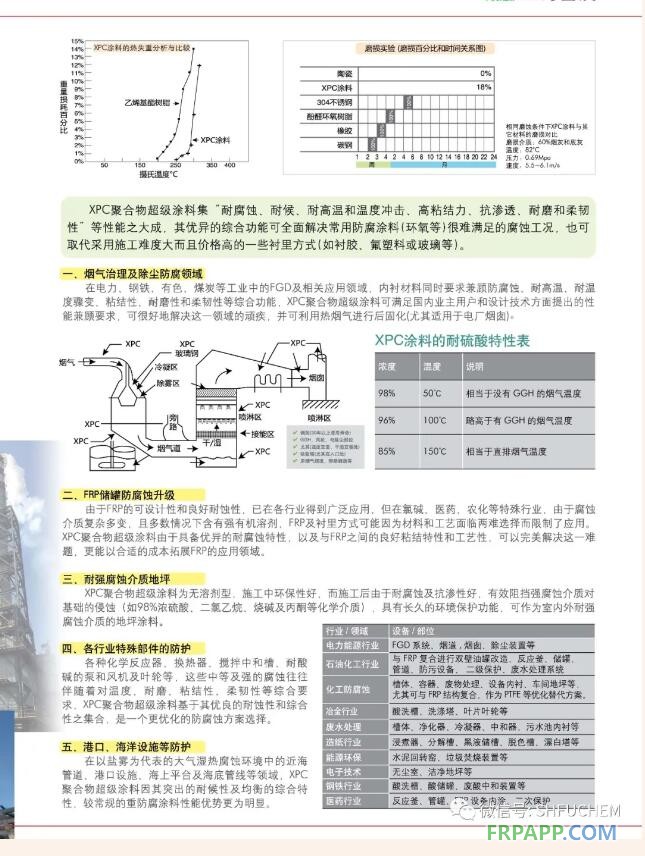

3.2有关XPC涂料

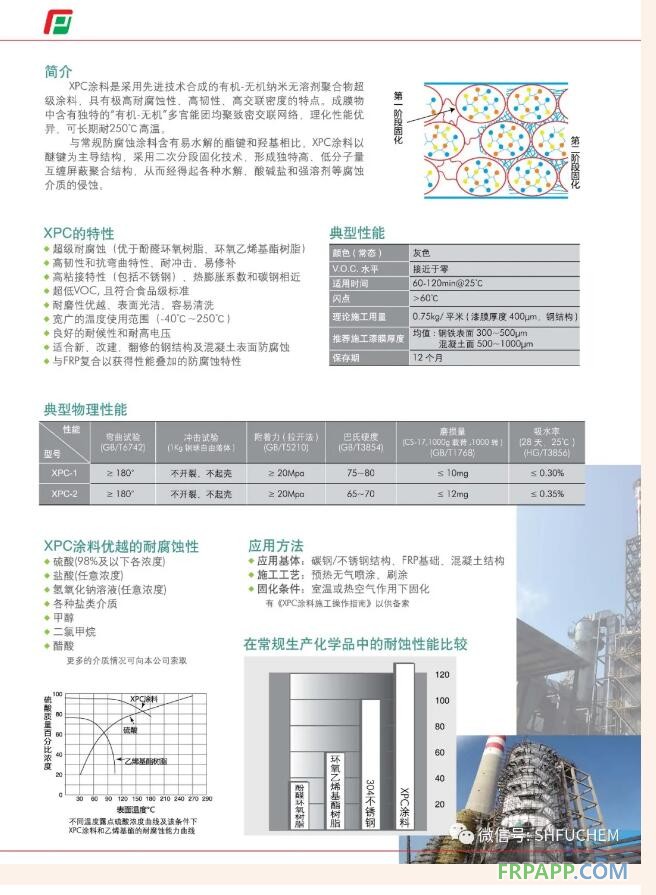

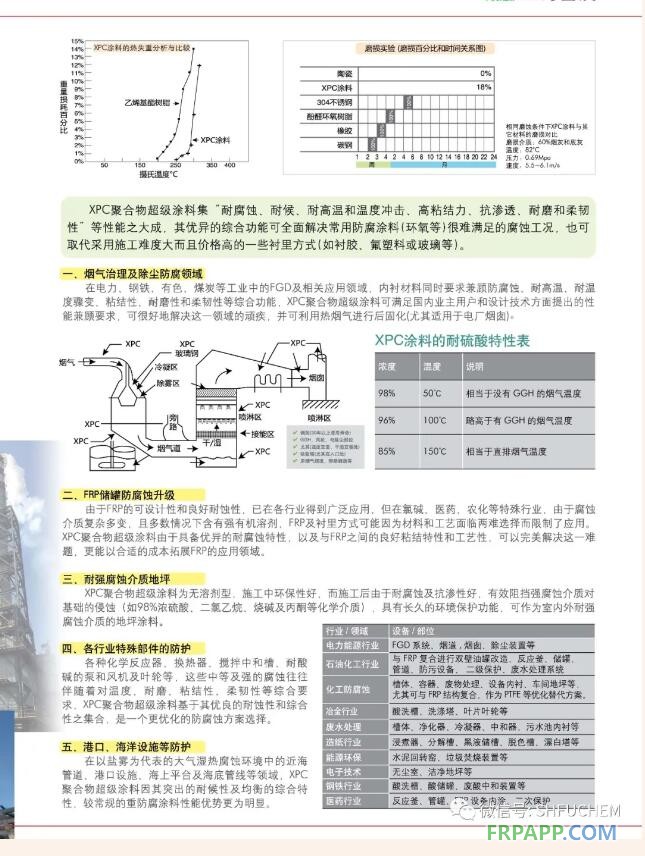

XPC涂料是采用先进技术合成的有机-无机纳米无溶剂聚合物超级涂料,具有极高耐腐蚀性、高韧性、高交联密度的特点。成膜物特有的“有机-无机”多官能团均聚致密交联网络,理化性能优异。与常规防腐蚀涂料含有易水解的酯键和羟基相比,XPC涂料以醚键为主导结构,采用二次分段固化技术,形成独特高、低分子量互缠屏蔽聚合结构,从而经得起各种水解、酸碱盐和强溶剂等腐蚀介质的侵蚀。总之致密的交联结构使材料的耐腐蚀特性大为提高,并把高度的交联结构和良好的柔韧性统一起来。同时具有施工方便和具有广适性(可用于不同的双壁罐及基础修复,包括不锈钢基础)的特点。具体资料如下:

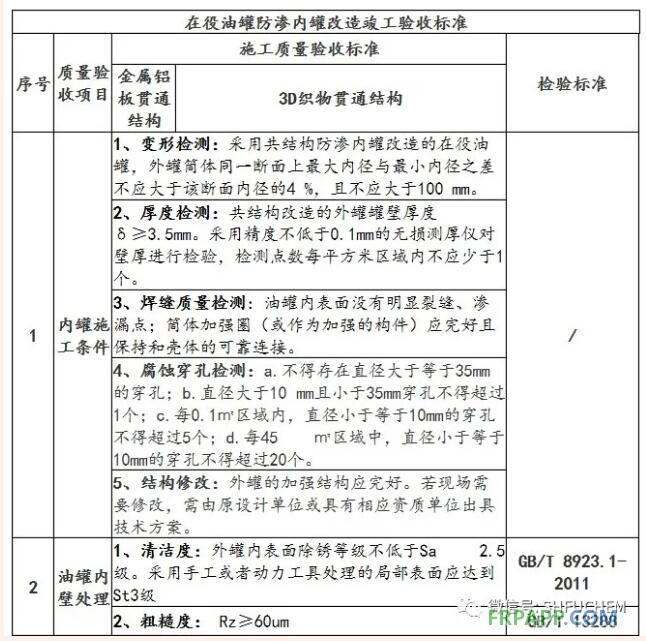

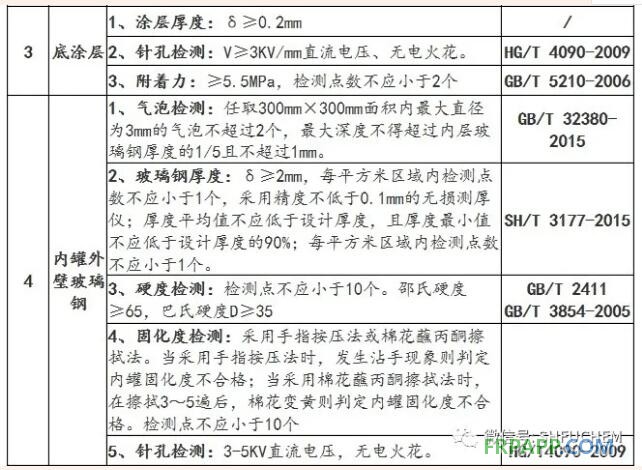

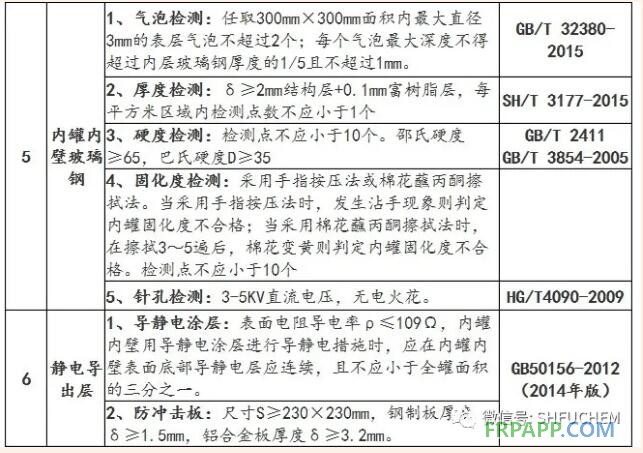

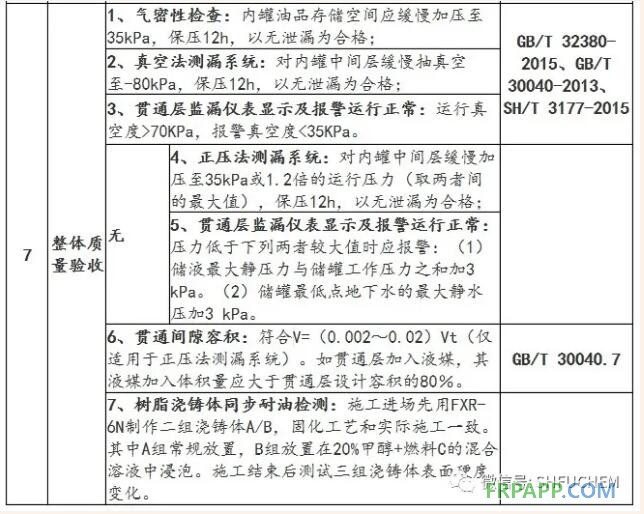

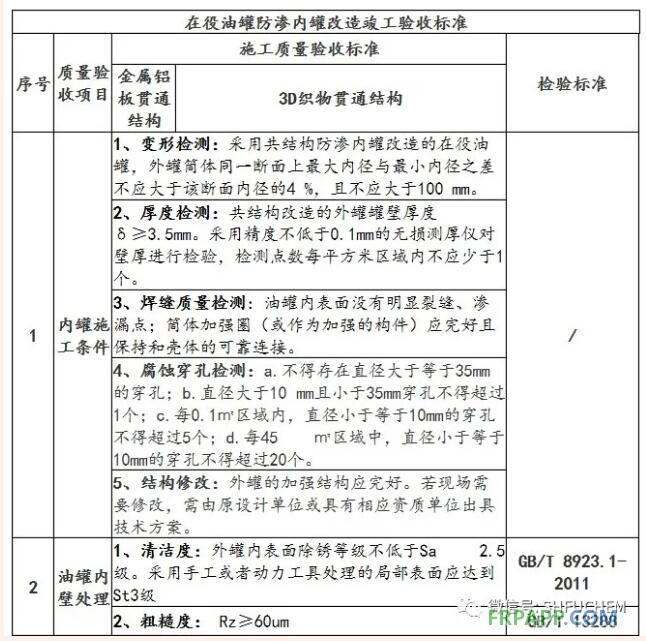

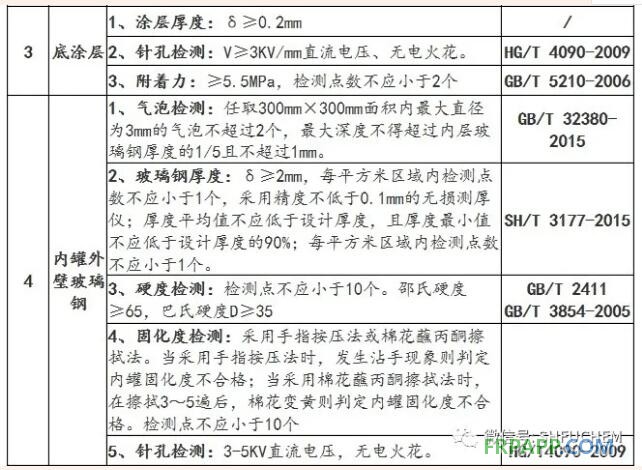

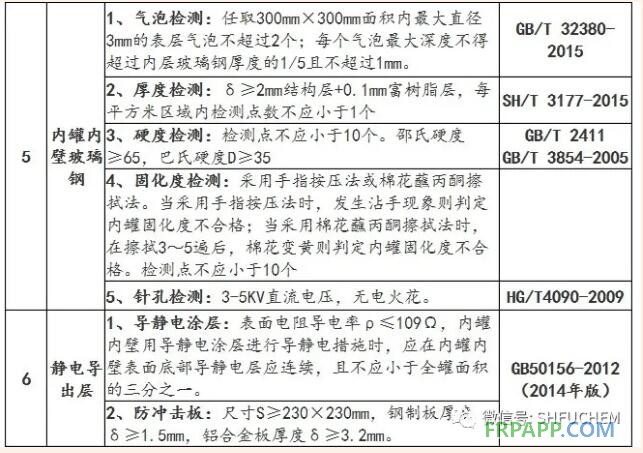

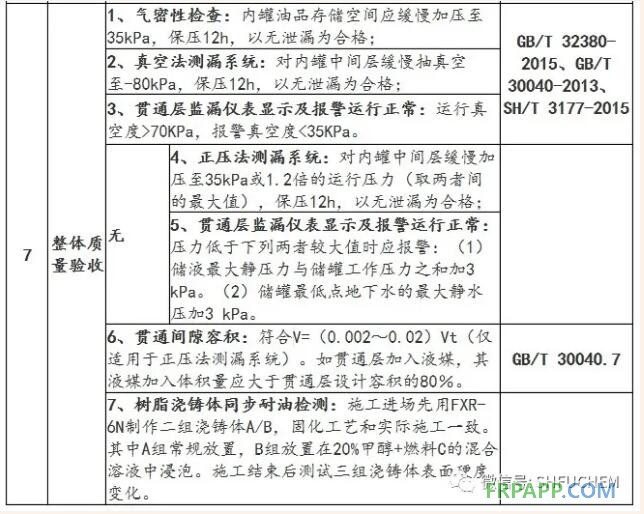

5、双层油罐改造的验收标准